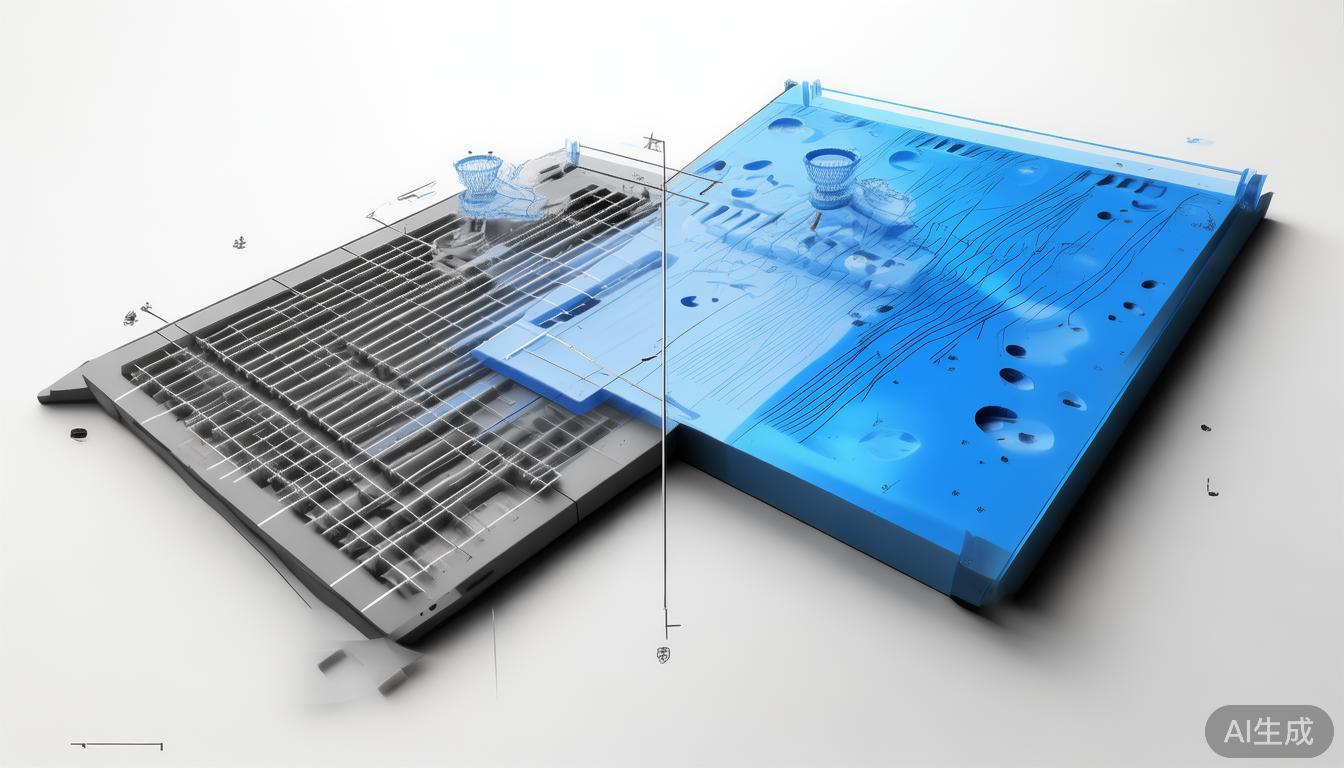

一丶模板尺寸---模板及其主要尺寸

这里说的模板尺寸,主要涵盖了模板的长,模板的宽,模板的高,还包括一些工件,这些工件因与其他工件存在相互影响,进而致使尺寸发生变化 。

模板的大小决定了模具的大小。

工件尺寸的设计,需做到合理,既不能造成浪费,又不能对强度产生影响,还要适合进行加工装配 且适合物料请购等 。

一丶模板尺寸---模板厚度标准

一丶模板尺寸---模板的设计大小原则

一丶模板尺寸---上下托板

决定托板尺寸的基本因素是模具大小,托板的长度通常与上下模座保持一致,其宽度方向要大一个码模尺寸,一般选取120mm。

多个托板常常比模具大许多,这些用于冲床码模及快速对模,其目的主要是满足冲床相关信息,举例来说比如快速对模、液压自动码模等等 。

3.客户的特殊要求--些客户冲床的特殊要求。.

一丶模板尺寸---上下模座

一般情况下,模座的单边间隙,比料带的宽度宽,其范围在150至250之间,此情况主要受抬料板的宽度影响,还受一些侧冲靠块的位置影响,滚珠导柱比光身导柱模座更大。

在进行机械手模具设计时,要确保产品到模座的边尽可能短促,优化控制范围至100到250之间,还能够把导柱布置于产品内侧,如此一来可以削减机械手在Y向的走位情况,防止出现干涉现象,进而提升生产效率。

一丶模板尺寸---强度的影响

板件受力存在差异,其大小会有不一样的要求,其厚度同样会有不一样的要求,抬料板避空情况更多,然而厚度比脱料板薄,受力越大,板件的厚度就应当更厚。

二丶螺丝排布---排布要求

模板布螺丝、销钉、拔牙的排布要求:

将所有设计取值设定为全部取整数,在同一块板之上,螺丝、销钉以及拔牙的大小是保持一致的,对于是M10的螺丝,在其附近的销钉与拔牙也必定是属于同型号的,螺丝以及销钉要尽可能布设在模板四个角的位置之处,拔牙要尽可能布设在销钉的附近地方,除特殊情况之外;要是拔牙由于板料过厚从而采取的是吊牙形式,依据其中心受力点能够仅仅设计一个吊牙,太大的模板是不被允许的;销钉孔有效深度标准取值为直径的2倍,然而没有超出表中最大范围的数据是可以不进行沉头的。例如23厚的模板,10的销钉孔就可以不沉头。但要是26厚就行沉头深6.0,拔牙孔硬料需带沉头,深度规定成3.0MM的斜沉之头,大小参照表格数据来定,软料对于沉头不存在要求的哦;内顶牙的要求里有效牙深为M10以下的时候取10MM,大于等于M10时取15MM呀,在选取数值上面是需要做沉头设置的哦;螺丝头顶部得确保低于模面以下22mm,刀口6MM呢,不过同一类模板的螺丝要保持统一长度,特殊情况是除外的哟;冲裁冲头与刀口模板的螺丝沉头要低于模板面6mm哒;螺丝锁入模板的有效牙深为螺丝直径的1.5至2.0倍。

二丶螺丝排布---尺寸要求

三丶型腔设置

各种各样的槽被挖在工件上,经常能看到,各种工件被镶着。我们可以从工件强度上找到一定的设计规律,我们可以从加工上找到一定的设计规律,我们可以从装配上找到一定的设计规律。

脱料板之上,镶入子的型腔,其四周,以及厚度,均需做准,它还要求滑配状态,且公差仅为 +0.03 哟,镶件槽深度,选取 18mm 左右。

3. 一般而言,镶件槽深度会选取超过10mm的数值,对于受到较大力作用的成型镶件、侧切镶件以及侧整镶件,其槽深会达到15mm以上。

4.型腔的设计注意工件的防反。

5.工件不好导角时要做型腔清角。

6.下模座的外露型腔要做漏油孔。