解析工业机器人的内部结构!

一、机器人驱动装置

将各个关节也就是每个运动自由度之中安置传动装置放置好后,机器人便能够运行起来,其作用在于提供机器各个部位以及各关节动作的原动力 。

依照它来完成间接驱动的系统

1、电动驱动装置

电动驱动装置能源简单而言,速度变化有较大范围,效率较高,速度精度很高,位置精度同样很高的情况下,而是它们大多与减速装置相连接,直接进行驱动难度较大 。

电动驱动装置能划分成直流(DC)驱动,交流(AC)伺服电机驱动,步进电机驱动,直流伺服电机电刷会轻易磨损,还容易形成火花,无刷直流电机的应用也越来越广泛,步进电机驱动大多是开环控制,控制简便,只不过功率不是很大,常被用于低精度小功率机器人系统。

电动上电运行前要作如下检查:

电源电压合适与否,过压极有可能致使驱动模块损坏;直流输入的+/-极性绝对不能接错;驱动控制器上的电机型号合适与否,电流设定值合适与否,开始时不宜过大。;

二号,控制信号线连接要牢固可靠,在工业现场,最好是要去考虑屏蔽方面的问题,比如说采用双绞线这种方式 ;

不要在开始的时候,就把需要相接的线全部连接上,只连接成最为基础的系统,当运行呈现良好状态之后,再一步一步地进行连接。

4)一定要搞清楚接地方法,还是采用浮空不接。

在开始运行后的半小时这段时间内,需要密切去观察电机的状态,具体而言,要关注其运动是不是正常,同时也要关注声音以及温升的情况,一旦发现存在问题;便要马上停机进行调整。

2、液压驱动

以高精度的缸体以及活塞予以完成,借由缸体同活塞杆的相对运动达成直线运动。

优点是,功率很大,能够省去减速装置,直接与被驱动的杆件相连接,结构足够紧凑,刚度良好,响应快速,伺服驱动拥有较高的精度 。

缺点是,需要增设液压源,容易产生液体泄漏,不适合在高温以及低温场合使用,所以目前液压驱动大多应用于特大功率的机器人系统 。

挑选适配的液压油,防范固体杂质混入液压系统,预防空气与水侵入液压系统,机械作业需柔和平顺,机械作业应避开粗暴,不然必定产生冲击负荷,令机械故障频发,大幅缩减使用寿命;要留意气蚀和溢流噪声,作业里时刻留意液压泵与溢流阀的声音,倘若液压泵出现“气蚀”噪声,排气后无法消除,需查明缘由排除故障后才可使用;维持合适的油温,液压系统的工作温度通常控制在30到80℃之间较为适宜。

3、气压驱动

采用气压驱动的结构具备简单的特点,有着清洁的特性,动作表现得灵敏,还具有缓冲方面的作用。然而与液压驱动装置相比较而言,其功率呈现出较小的状况,刚度较差,产生的噪音较大,速度不容易进行控制,所以这类驱动方式大多被应用于精度并非很高的点位控制机器人当中。

具备速度较快的特性,系统结构呈现简单的状态,维修具备便利的条件,价格拥有较低的情况等这类特点,适用于在中等负荷以及小负荷的机器人当中予以采用。然而因为难以达成伺服控制得缘故,大多被用于程序控制的机械人之中,像在用于上料以及下料和冲压等这类机器人方面应用数量较多句号。

(2)在大多数情形之下是被运用来达成两位式的,或者是有限点位控制的,用于中、小机器人之中的

多数情况下,控制装置选用可编程控制器,也就是 PLC 控制器 ,在易燃以及易爆的场合当中,能够采用气动逻辑元件来组成控制装置 。

二、直线传动机构

传动装置之为连接动力源、运动连杆的关键部分,依据关节形式,常用传动机构形式里,存在直线传动、旋转传动机构。

针对直角坐标机器人的X向、Y向、Z向驱动,可采用直线传动方式,对于圆柱坐标结构的径向驱动、垂直升降驱动这种情况,直线传动方式同样适用,并且球坐标结构的径向伸缩驱动,直线传动方式也能够发挥作用 。

直线运动,能够借助齿轮齿条传动元件,或者丝杠螺母传动元件,把旋转运动转变为直线运动,还能够由直线驱动电机驱动,并且能直接由气缸的活塞产生,也能直接由液压缸的活塞产生。

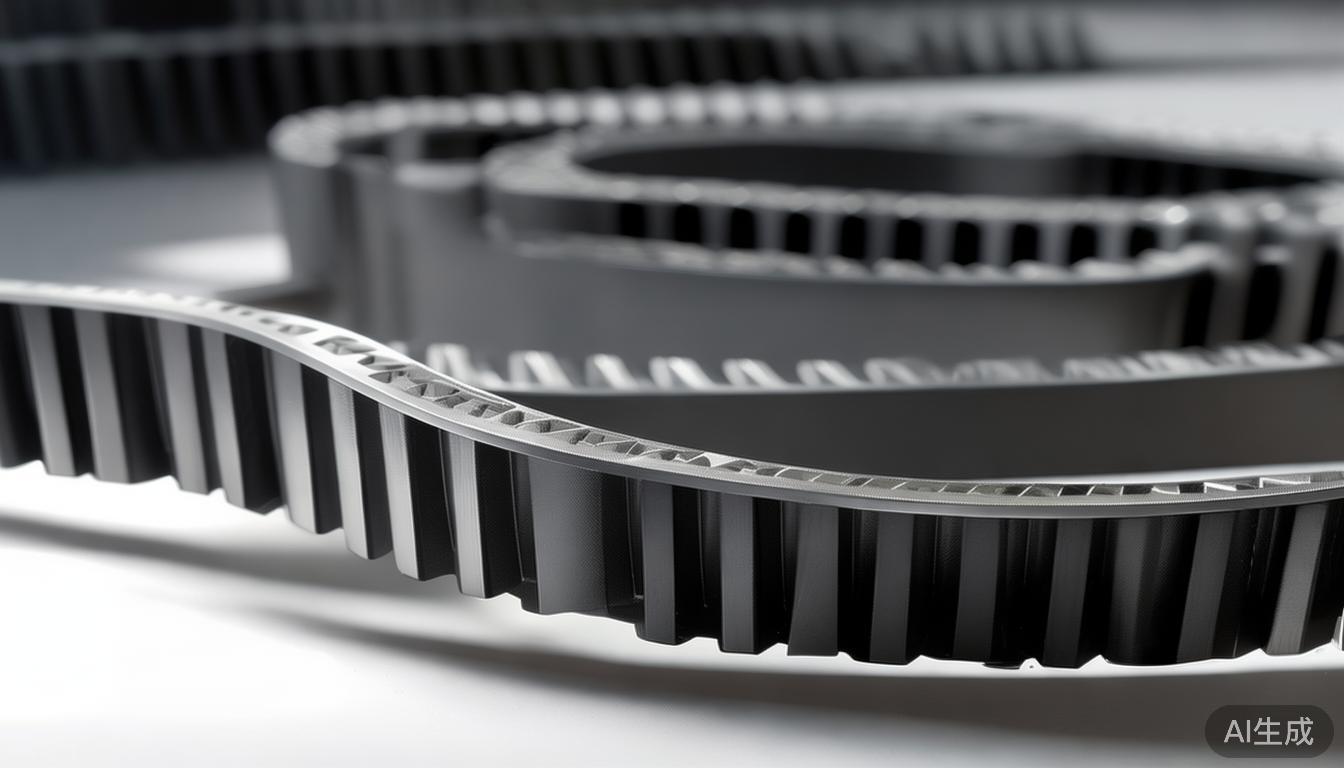

1、齿轮齿条装置

通常齿条是固定的。齿轮的旋转运动转换成托板的直线运动。

优点:结构简单。

缺点:回差较大。

2、滚珠丝杠

使滚珠嵌入丝杠与螺母的螺旋槽内,且借助螺母里的导向槽让滚珠实现连续循环 。

优点:摩擦力小,传动效率高,无爬行,精度高

缺点:制造成本高,结构复杂。

自锁问题,理论上滚珠丝杠副能够自锁,然而在实际应用里并未运用这种自锁,原因主要在于,可靠性十分差,或者加工成本相当高;由于直径与导程比极大,通常都会再增添一套蜗轮蜗杆之类的自锁装置。

三、旋转传动机构

把电机 的驱动源输出 的较高转速 转变为较低转速 且获取较大 的力矩 的目的 在于采用 旋转传动机构,机器人 当中 较为广泛运用 的旋转传动机构 包含齿轮链、同步皮带 以及谐波齿轮。

1、齿轮链

(1)转速关系

(2)力矩关系

2、同步皮带

具备许多型齿的皮带是同步带,它跟同样有着此类型齿的同步皮带轮相互啮合,工作之时它就如同柔软的齿轮那般 。

优点:无滑动,柔性好,价格便宜,重复定位精度高。

缺点:具有一定的弹性变形。

3、谐波齿轮

谐波齿轮,它是由三个主要零件组成的,那就是刚性齿轮,还有谐波发生器以及柔性齿轮,通常情况下,刚性齿轮是固定不动的,而谐波发生器会驱动柔性齿轮进行旋转。

主要特点:

(1)、传动比大,单级为50—300。

(2)、传动平稳,承载能力高。

(3)、传动效率高,可达70%—90%。

(4)、传动精度高,比普通齿轮传动高3—4倍。

(5)、回差小,可小于3’。

(6)、不能获得中间输出,柔轮刚度较低。

在机器人技术相对比较先进的国家之中,谐波传动装置已经获得了广泛的应用,就拿日本来讲,机器人驱动装置的60%都运用的是谐波传动。 句号

输送至月球的美国机器人,其关节各处皆采用谐波传动装置,其一只上臂应用30个谐波传动机构 。

在月球表面施行探索任务的移动式机器人“登月者”,它是由前苏联成功投入月球之上使用的,那时候此机器人成对安装的轮子数量总计为8个,并且这些轮子全部都是依靠密闭谐波传动机构来进行单独驱动的,德国大众汽车公司曾大力进行研制的ROHREN、GEROT R30型机器人,还有法国雷诺公司全力研制的VERTICAL 80型机器人,等等这些皆都采用了谐波传动机构。

四、机器人传感系统

感受系统,由内部传感器模块构成,由外部传感器模块构成,用来获取内部环境状态中有意义的信息,用来获取外部环境状态中有意义的信息。

一方面,智能传感器被投入使用;另一方面,这使得机器人的机动性得到了提升;与此同时,机器人的适应性也因之得到了改进;并且,机器人智能化的水准同样因智能传感器的使用而得以提高。

一、智能传感器被使用了,进而提升了机器人机动性,二、智能传感器被使用了而后提高了机器人适应性,三、随着智能传感器被使用的情况机器人智能化水准得到了提升。

4、对于一些特殊的信息, 传感器比人类的感受系统更有效。

五、机器人位置检测

用于位置反馈的装置里,旋转光学编码器是最为常用的,光电探测器会把光脉冲转化成二进制波形,轴的转角是依靠计算脉冲数得以获取的,转动方向则是由两个方波信号的相对相位来决定的。

感应同步器输出两个模拟信号,一个是轴转角的正弦信号,另一个是轴转角的余弦信号 。轴的转角是依据这两个信号的相对幅值经过计算而得出 。感应同步器通常来讲比编码器更具可靠性 ,然而它的分辨率比较低 。

有一种位置检测形式,它借助电位计得以实现,电位计的检测是极其直接的,它被连接于电桥之内,能够产出与轴的转角成正比例关系的电压信号,然而,但因存在分辨率低的状况,并且线性欠佳,同时对噪声比较敏感 。

转速计可输出模拟信号,该模拟信号与轴的转速成正比例。倘若不存在这类速度传感器,那么速度反馈信号能在检测到的位置针对时间进行差分后获取。

六、机器人力检测

力传感器通常安装在操作臂下述三个位置:

关节驱动器上有安装,驱动器/减速器自身的力矩或者力的输出具有这测量功能,然而末端执行器与环境之间的接触力却不能够很好地被检测 。

2、其安装于末端执行器跟操作臂的终端关节之间,此可称作腕力传感器,通常而言,能够测量施加于末端执行器之上的三个乃至六个力和力矩分量。

3、安装在,末端执行器的,“指尖”上。通常,这些,带有力觉的,手指内置了,应变计,可以测量,作用在,指尖上的,一个到四个,分力。

七、机器人-环境交互系统

1、机器人,其环境交互系统,乃是达成工业机器人跟外部环境以内设备彼此联系以及协调的系统。

工业机器人会与外部设备集成,形成一个功能单元,像是加工制造单元,还有焊接单元,以及装配单元等 。或者是多台机器人,和多台机床或设备,以及多个零件存储装置等会集成 。

3、也可以是,多台机器人集成为一个功能单元,多台机床或设备集成为一个功能单元,多个零件存储装置集成为一个功能单元 ,去执行复杂任务。

八、人机交互系统

使操作人员参与机器人控制,令其能与机器人进行联系的装置,是人机交互系统,该系统归纳起来分为两大类,一类是指令给定装置,另一类是信息显示装置。