复合模是借助压力机,在单个工作过程中,于模具同一位置同时进行多项冲压任务的装置。它可以组合多种工艺,例如冲孔、落料、拉深以及整形等。这种模具构造能够大幅提升生产效能,有效降低人力、电力消耗,并减少工序之间的物料转运。其冲裁精度也相当高,因为多个工序都在同一个工位上完成,确保了定位基准的统一性。制造成本较高 模具的制造精度要求较高,周期较长。

模结构特点对比

复合模结构选择原则

复合模结构设计要点

复合模结构分类

依复合工序性质分为:

依其结构形式分为:

复合模结构对比

倒装复合模 顺装复合模

漏料:从下模漏料孔出 回到模具工作面

出件:从上模出 从下模出

操作:安全方便 操作不利

工件:平整度较差 平整度较好

受力:受力差,强度不好 受力好

磨损:相对较小 相对较大

工作面:易清理 不易清理

通过以上对比,可见它们的适用范围为:

这种复合模具结构,主要应用在冲压件表面精度,不需要特别高的场合,同时要求凸模和凹模的承压能力,必须达到相应标准,进行剪切加工

这种模具有助于生产薄片零件或对零件表面平整度有严格标准的情况,尤其适合模具的凸模和凹模强度不够,或者不需要处理冲裁废料的场合进行加工。

典型复合模结构

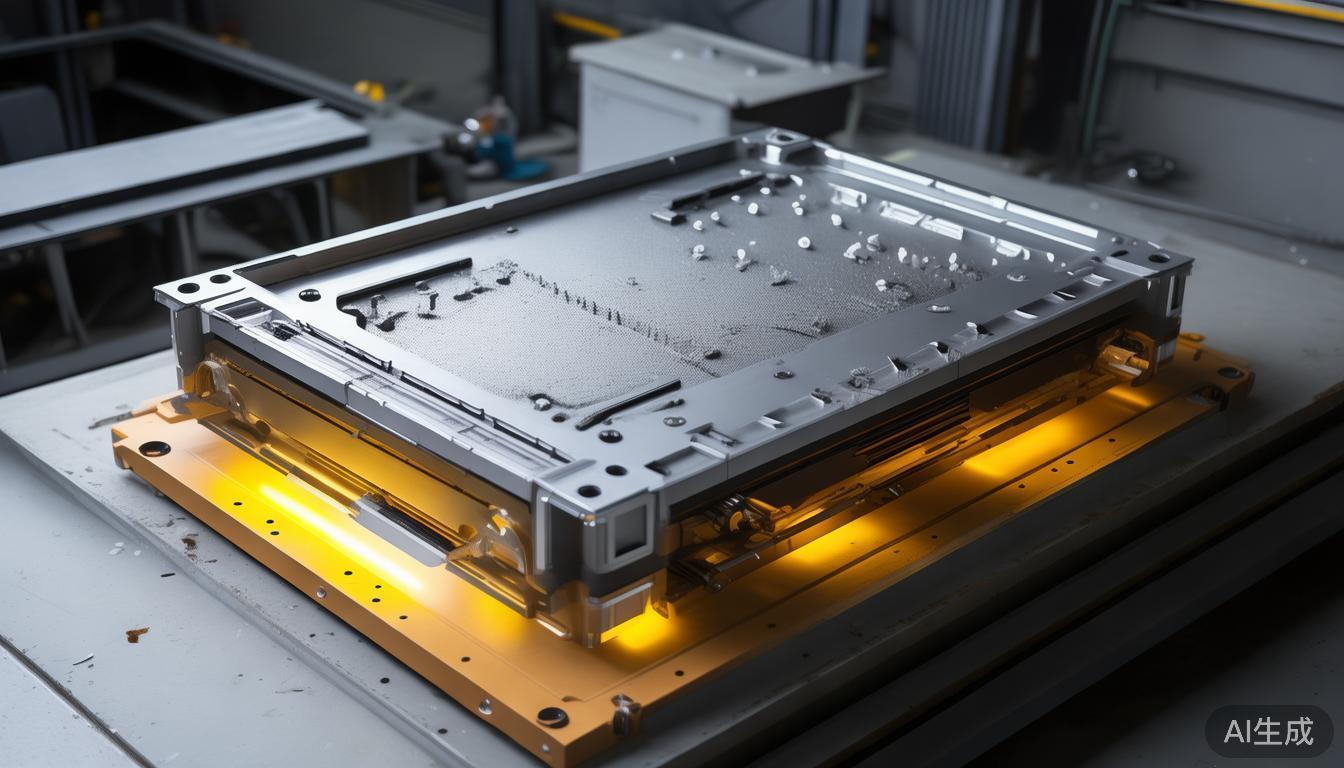

该图展示的复合模具是公司内普遍使用的冲孔和落料工序相结合的倒装式复合模具,由于冲孔会产生废料,结合之前的对比分析及其适用性考量,我们最终选择了倒装复合模具这一方案。

该表格列出了图示模具在构思阶段所应用的各个模板的标识码,制作材料,具体厚度以及经过热处理的状况。

复合模结构设计重点

公司通常使用倒装复合模,所以后面要说的设计要点和注意事项都针对倒装复合模;顺装复合模则根据具体情况调整。

压缩模具的制造成本和物料成本,复合模具的阴阳模与基板(即凸模和凹模)是通用组件,该通用组件的标注为:UD 与 DB 通用,间隙 0.07 依据 UD(UD 板和 DB 板通用,确保剪切间隙 0.07,以 UD 板为标准)。复合模具的内外定位板也是通用组件,其标注为:SP 与 OP 通用,基准为 SP C-0.03 (SP 板和 OP 板通用,尺寸标准:SP 板精确,SP 板预留间隙 -0.03)。前述仅为示范,冲裁间隙 0.07 在实际模具中会因板材厚度、材质差异而变化。此外,线切割丝的粗细加上放电时的空隙,常常比冲裁的缝隙要宽,因此制作线切割模具时需要留有倾斜角度,并且必须绘制出线切割倾斜角度的图示。而组合模具中,内外模的定位板如果共用,则不需要加工倾斜角度。模具体最小实体厚度:针对铁质材料,最小厚度等于料厚的两倍半,但不得低于一点八毫米;针对非铁质材料,最小厚度等于料厚的两倍,但不得低于一点四毫米。通常使用活动定位销进行定位。定位销普遍选用LA型六毫米浮升销,底部配有十毫米黄色弹簧,并搭配十二毫米的止付螺丝固定。若复合模切割工序非首要步骤,需考虑采用内部定位以提升切割精度,外形则以已精确切割的边缘为基准进行定位,复合模模板厚度的确定须与标准冲头的长度相匹配,如果在复合模中涉及抽凸或半剪等成型工艺,则必须精确计算冲头的长度,若上模座配备有压印或压印类冲头,模具必须确保完全闭合。上模的边缘区域和容易出问题的部位要多加几个固定销加固,防止冲裁时模板变形或开裂。下模如果存在长条形孔洞或者强度不足的情况,也要考虑用销钉加强。上下模的刃口部分如果强度不够,应该安装垫块。下模座和下夹板之间的螺丝要反向安装,这样方便拆卸模板。固定销需开在上模板的导柱孔中,这样做可以减少逃孔的加工,同时方便拆卸和安装。选择上模等高套筒时,通常以不使上模弹簧预先受力为准。

成形模结构定义

改变物件或坯料的外形,可以通过多种局部变形手段实现,这些加工方式统称为塑形。具体方法涵盖拉拔成型、鼓胀成型、波纹成型、边缘翻折、缩口成型、旋压成型、挤压成型以及校直成型等。用于实施上述方法的专用工具称作成型模具。不过,必须明确指出,本语境中的成型模具特指用于弯曲的折弯模具。

成形模结构分类

依其结构形式分为:

V折模翻板模侧推模N折模标准结构折弯模(以此种最为多见)

成形模结构标准结构

开模状态

成形模结构标准结构—闭模状态

闭模状态

这种模具构造是公司运用最为广泛的折弯模具构造,已被确立为规范的弯曲模具构造,其上模一般由折刀和中间板组成,折刀有时会被滑块所替换,下模则通常采用滚轮折刀搭配下打板的形式

以下为上图模具在中所采用的模板厚度:

成形模结构局部结构

上模脱料

上模利用顶料销实现脱料,合模之际,顶料销会嵌入上模板之中;分模之时,顶料销在弹簧推力下会离开上模表面,将包覆在上模板上的零件推出。上模借助滑块进行脱料,合模时,滑块会退回到预设的折弯位置;分模时,滑块在重力及顶料销协同作用下会向下移动,零件会从滑块上脱落下来。

折刀局部

折刀(下模)运用嵌入凹模的设计,具体做法是在下夹板上制作折刀的凹槽,这个凹槽的位置必须精确无误,折刀安装到位后,其正面通过螺丝紧固在下夹板上,为了降低折弯操作时的阻力,我们在折刀中设置了滚动装置

下模脱料

下模运用内部顶出装置实现脱料,需要关注下模上表面比折刀上模面多出1到3毫米,这是预留的压紧量,表示在模具闭合时,折刀尚未弯曲,下模的弹簧已经压缩了1到3毫米,待材料被压实后再进行弯曲。若要增强压紧与脱料效果,下模可选用弹簧组或气动装置。

内定位

下模有内钩孔定位时,下面用弹簧将定位销顶住。

定位销要在上模板开避位孔。

在底部压模时,若采用定位销或定位孔进行定位,务必在下模上安装内导向柱以确保方向准确。

成形模结构其它结构

气垫结构

气垫装置借助气垫板将力量施加到打板上,这种构造多用于产品成型需要较大压料力的情形。当模具下模行程数值偏大时,同样要考虑采用气垫构造。该构造示意图显示,除气垫板厚度外,其他板件厚度与常规模具保持一致。气垫板的常规厚度是三十点零毫米,采用SS41材质制造,当气垫板上、下顶杆在水平方向上的间距较大时,可以考虑将气垫板的厚度提升至四十点零毫米,以适应使用需求。气垫板下方的垫脚在穿过气垫板时,需要根据气垫板的行程深度预先铣削掉相应的高度,这样做是为了防止在闭模过程中,下垫脚与气垫板之间产生相互阻碍,导致气垫板无法被有效压制。此外,在开模操作时,气垫板也不应与上模座发生任何形式的碰撞或摩擦。气垫构造里的顶杆直径通常为20毫米,材料选用SKD11,无需经过热处理,分别将它们嵌入气垫片和下层基板中加以固定。在布置下层支撑脚时,必须留意它们不要挡住设备台面的气顶杆位置。

翻板结构

开模状态

闭模状态

细部结构

能够制造出借助传统工艺无法成型的物件规格。材料与翻板间的滑动幅度非常微小,完成成型后,制品表面不会留下任何刮痕。有助于降低那些成型时需要折弯且内圆角半径较大的产品在成型后的回弹现象。翻板模具能够实现负角度成型,能够折出内角小于九十度的角度。借助翻板进行折弯时,折弯边的轮廓高度相对较高,在构思设计方案时,必须确保上模座、上夹板以及上托板的轮廓尺寸,不能与成型后的工件产生碰撞。翻板模通常使用油压机进行冲压工作;若采用普通冲床,产品可能会因弯曲速度过快而出现变形现象。翻板模的翻板部分不宜分段设计,而上模部分则可以分段制作。翻板模的打板行程一般设定为30毫米,采用气垫顶出方式来卸除材料,板件厚度为24毫米。翻板模的折刀在靠近翻板接触的转角位置,不允许进行倒R角或C角的处理,这样做有助于保证翻板过程的顺畅。

其它结构

除了这些结构外,折模还有以下一些常用结构

V折模具悬臂折弯模具断差成形模侧推模N折模