下料工序排在所有制作流程的第二个环节,紧随放样环节,并且是整个过程中最为重要的一个环节。

切割特定设备或成品所需材料的具体规格、数量或品质,是从整体或大批量材料中分离出相应形状、数量或品质的操作。在切割前,针对边缘不规则型钢、钢板、管材等材料进行排料时,必须避开不规整部分。钢材表面若存在凹凸、弯曲、扭曲、起伏等瑕疵,在切割成形加工前,必须对有瑕疵的钢材实施调直。

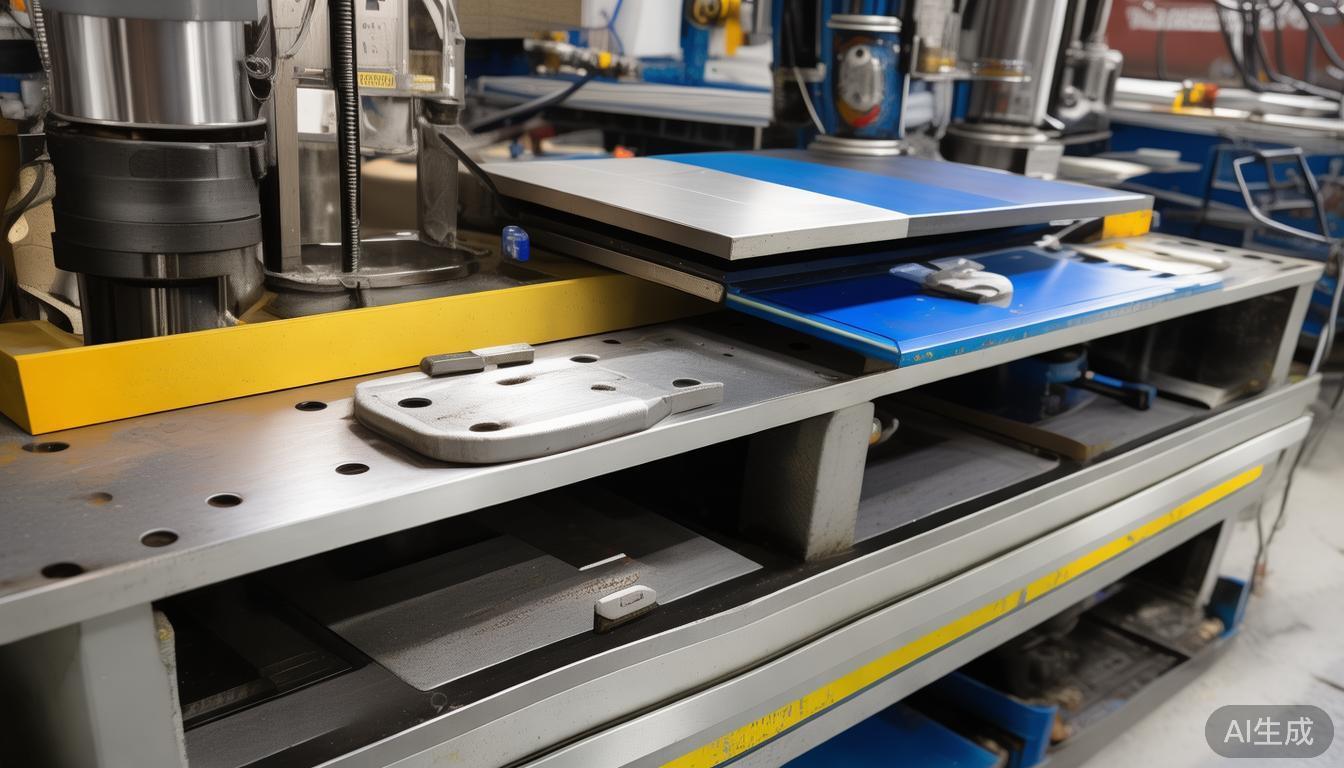

HTF系列高温消防排烟轴流风机的叶轮叶片,后叶轮的叶片,前盖,轮板均采用冲压方式制造,通过压力机和模具对板材、带材、管材及型材施加外力,使其发生塑性变形或分离,从而得到所需形状和尺寸的工件,这种加工方法称为冲压加工。冲压加工在技术和经济层面,相较于机械加工及其他塑性加工方法,具备诸多独特优势。主要表现如下。

冲压加工的效率非常突出,并且使用起来简单,能够方便地转化为机械化运作和自动化生产。这是由于冲压加工主要借助冲模和冲压设备进行,常规压力机的运动频率每分钟可以到达几十次,而高速压力机的运动频率每分钟能够达到数百次甚至千次以上,而且每一次冲压的运行过程就能生产出一个冲压件。

冲压过程中,模具确保了零件的规格和形态精确,通常不会损伤零件的表层质量,同时模具的使用周期相对较长,因此冲压的成品质量非常稳定,零件之间能够互换,展现出高度的一致性特征。

冲压工艺能够制造出尺寸跨度宽、构造繁复的零件,例如微小的钟表秒针,或是庞大的汽车纵梁、覆盖件等,并且由于材料在冲压过程中发生冷变形硬化,因此该零件的强度和刚性都十分优异。

冲压过程通常不会产生金属碎屑,因此材料利用率很高,同时也不需要额外的热处理装置,这使得它成为一种节约资源又节能的制造技术,并且冲压产品的造价比较低廉。