精密五金冲压件的制作是普遍的一种工艺手段,能够制造出各式各样的零件和物品。不过,在制作环节中可能会碰到一些普遍的难题。接下来是一些常见难题的处理办法,目的是确保制作的效果和速度。

挑选恰当的材质:冲压零件制作前,要依照物件规格确定相应原料。各种物料具备各自的物理属性和制作特点,采用适宜的材质有助于提升成品水准和制造效能。

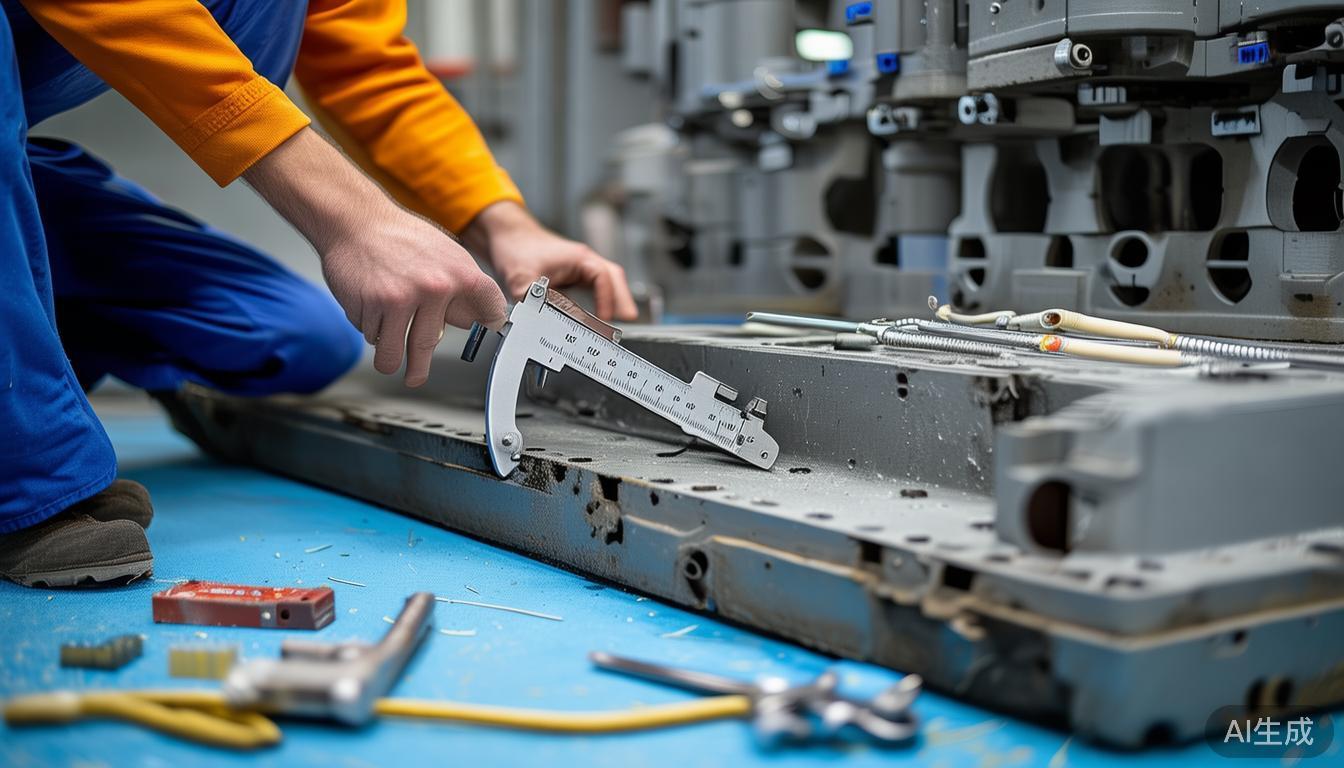

优化模具构造,模具是钣金制作的核心工具。完善模具构造,能确保工件规格精确度和表层品质。此外,还需兼顾模具的经久耐用以及维修的便捷性。

调节冲切力量:冲切是制作冲压零件时最关键的环节之一。调节冲切力量能够避免材料出现断裂或形变。倘若冲切力量不够,可能会造成成品规格偏差;假如冲切力量超出适宜范围,可能会使材料发生破裂。

调节降温速率:当进行压制时,物料会升温并快速降温。调节降温速率能够防止出现内部应力与形变。可以通过选用合适的降温介质和设定降温时长来控制降温速率。

加工前需对材料实施准备工序:针对某些特殊材质,例如不锈钢,可在加工前加以准备。通常的准备手段涵盖退火、淬火以及表面加工等,旨在增强材料的加工适应性及力学品质。

查验并修正模具误差:模具在运作期间或许会产生某些损耗和误差。周期性地核对模具的规格准确度,并且立刻进行修正或调换模具,有助于保证产品规格的统一性和稳定性。

调整处理节奏:处理节奏关乎成品水准和作业效能,是关键考量。节奏过快易致成品规格偏差,节奏过缓则易造成时间与资源损耗。以恰当的处理节奏,方能收获理想成效。

设备需要经常检修,正常运作对加工成效和速率有决定性作用。实施周期性维护,涵盖给设备上油、除尘以及替换易损耗部件等内容,有助于延长设备的使用期限,同时也能提升制造效能。

提升职员学习:操作者的技术能力对生产品质和工作速率有显著关联。强化职员学习,增进他们的操作能力和学识储备,能够降低失误率并加快作业进度。

构建严谨的品控机制:构建周密的品控机制能够有效监督产品品质,一旦发现偏差立即采取补救措施。常见的品控手段涵盖检查、取样以及数据测算等。

这里是一些处理精密金属冲压件加工常见难题的参考意见。需要针对不同状况挑选恰当的处理方案,能够改善制作水平和工作速率,同时减少开支和潜在问题。