在五金冲压模具工艺规划优化领域,关键在于五金冲压作业在合格原料上的难易程度。为了提升五金冲压模具的工艺性,规划过程中需对原料的功能特性及加工精度有深刻的理解。同时,改善措施需与五金冲压的实际条件相匹配,以确保所提供的五金冲压模具具有较高的工艺性。在优化五金冲压模具的规划方案时,必须严格遵循基本工序的操作顺序,确保各工序的精准搭配与协调,对整个工序流程进行全面分析,并精确估算成本以及五金冲压模具的尺寸、构造和种类。在五金冲压模具工艺规划与优化成本核算中,必须严格控制工艺优化的精确性,对原材料消耗、排样布局、成型效果、设备适应能力、冲压压力以及零件内部间隙等关键参数进行精确计算。此外,在五金冲压模具设计图纸的优化上,应持续提升图纸的精细度,严格关注细节,确保模具的精度达到较高水平。

因此,模具生产过程中的冷切时间可以减少50%,进而显著提升模具的生产效率。正因为如此,Alumold公司在注塑模具、吹塑模具、低压模具、橡胶模具等多个模具领域的产品中占据了80%的市场份额。伴随着市场的不断进步,目前欧美市场上,超硬铝已经取代了钢材,成为制造模具的首选材料,其特点包括:可进行热处理,具备优异的机械性能,使用方便,加工简便,耐磨性出色,抗腐蚀能力强,性能良好。铝型板模具损耗产生的原因主要包括:首先,模具关键部件选用的材料存在问题,材料选择不当;其次,材料本身性能不佳,缺乏耐磨性;再者,模具钢未经充分精炼,存在众多冶炼缺陷;此外,凸凹模在锻造过程中工艺不完善,热处理存在潜在隐患。同时,模具的结构设计也存在问题,例如冲模结构设计不合理;细长凸模缺乏加固装置,导致出料口不畅,出现堆集现象;卸料力过大,使得凸模承受的交变载荷加剧。制模工艺存在不足,主要体现在凸模和凹模锻造的坯料内部质量不佳,热处理技术和工艺存在缺陷,导致凸模和凹模淬火不彻底,存在软点和硬度分布不均的问题。此外,有时还会出现微裂纹,甚至开裂现象,研磨和抛光工作不到位,导致表面粗糙度过大。润滑条件不佳,即使有润滑,效果也不理想。通过加强铸铝模具的维护保养,可以有效降低损耗:包括压料部件,如压料板、优力胶等,以及卸料部件,如脱料板、气动顶料等。在保养过程中,需仔细查验各部件之间的连接状况及是否存在损坏,对发现的问题部位进行必要的维修。同时,对气动顶料进行漏气情况的检测,并针对不同问题采取相应措施。通过使用各种冲压机械及其配备的工具,借助压力将金属复合材料加工成特定形状的零件或产品,这些加工方式统称为五金模具制作。

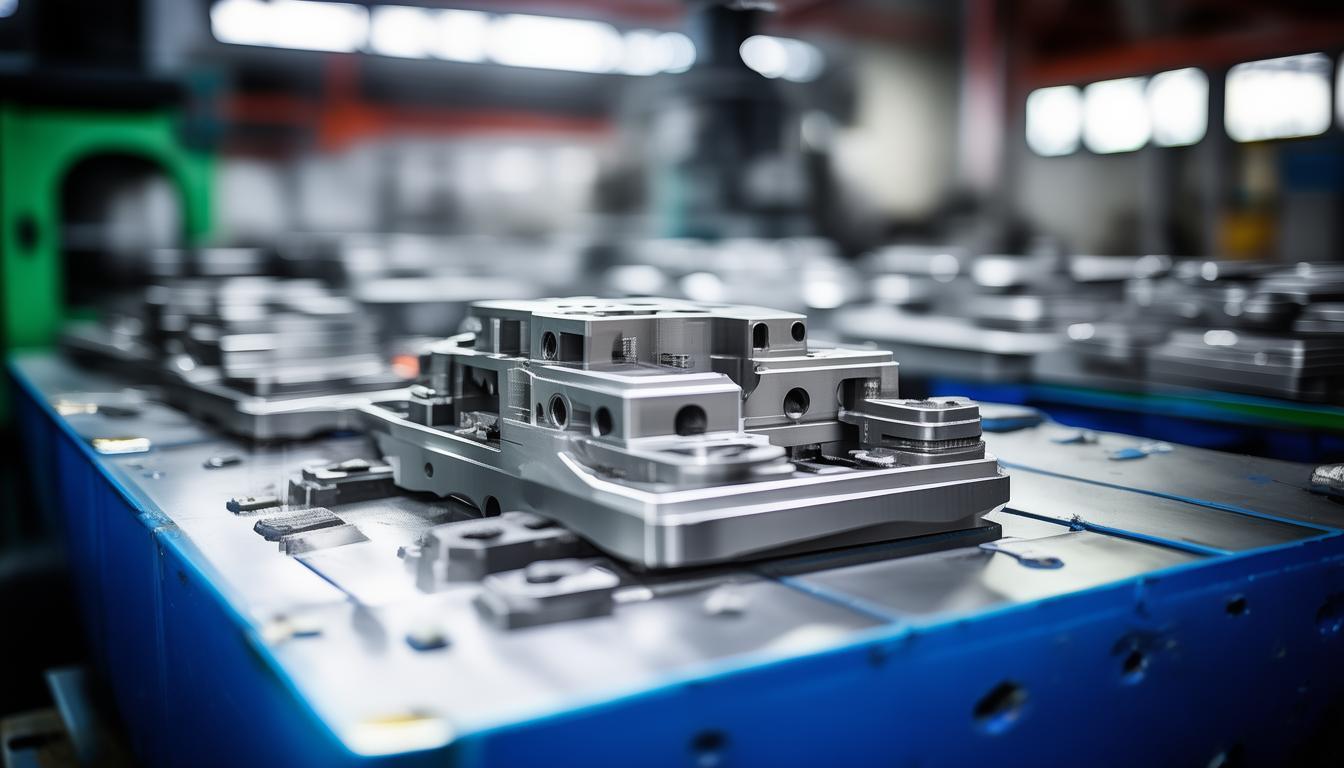

通过精心挑选最适宜的材质,可以有效提升冲压模具厂家的模具设计。在制造环节,选用恰当的模具材料至关重要,只有最大化地利用这些材料,才能有效减少资源浪费,进而降低生产成本。目前,汽车冲压模具厂家的材料大致可分为三大类:标准件、锻造件以及铸造件。针对不同种类的冲压部件、汽车冲压机械、加工工艺以及汽车的生产量等因素,我们能够充分挑选出既经济又符合需求的材料。在确保生产质量达标的基础上,汽车生产商在挑选冲压模具材料时,往往倾向于选择等级较低的材料。若你希望将成本降至较低水平,那么从项目初期就要着手削减不必要的损耗,并尽量避免过度估算的情况发生。当成品率较高时,我们可以挑选替代品,以便在汽车冲压模具出现损坏时能迅速进行修复或替换,这样可以有效减少不必要的损耗。总的来说,在挑选汽车冲压模具材料时,我们最大限度地利用了材料,这有助于降低模具在材料成本上的投入。在模具的开发阶段,工艺布局应当确保模具的结构设计既简单又实用。汽车冲压模具的设计应当以制造过程中所需的原始零件作为基础。设计时需综合考虑所需组件的数量和精度要求。在这一过程中,除了采用常规的优化手段,如简化导向方式、减轻模具重量等,还应当引入本阶段的创新优化策略。比如,依据不同的产品加工技术,模具可以被划分为冲压模具、折弯模具、拉伸模具、成型模具以及压缩模具等五大类别。重庆钢模具制作

影响精密五金冲压模具配件定制价格的因素。泸州冲压模具制造厂

五金工具领域内,国内外企业间的合作进程正逐步加速。为了增强自身竞争力,国内加工企业正致力于通过多元化途径加速与国际企业的合作,旨在提升产品质量和增强市场竞争力。唯有实现模具、冲压件生产系统的集成化,才能更好地应对日益激烈的市场竞争,并在其中崭露头角。此外,行业间的国际交流也日益增多。我国有限责任公司的管理人员素质有所提升,他们已经成为推动国家发展的关键力量,同时也是可持续发展的新动力。五金公司对品牌意识的觉醒促使众多企业意识到创新服务对于品牌建设的重要性。事实上,不少大型原材料分销商通过与国外高端品牌原材料制造商的长期合作,愈发深刻地体会到品牌的力量,并高度评价品牌为产品带来的价值及其所带来的优势。带给企业的发展。泸州冲压模具制造厂