属于汽车结构件范畴的零件,是那种能够构建起汽车骨架的,会对汽车结构稳定性造成影响的,关乎汽车安全性的,还能支撑起汽车各类元器件的零件 。在进行汽车产品开发期间,其中结构件的零件数量是比较多的,而且这些结构件零件之间的搭建关系相对而言较为复杂,进而成为了对汽车车身精度产生重要影响的因素,成为了对汽车车身强度造成重要影响的因素,也成为了对整车开发成本有着重要影响的因素 。

乘积数据设计结束之后,工艺设计部门针对零件开展冲压件工艺规划以及计算机辅助工程(CAE分析),通常是从成形性、零件品质保障、模具强度与修边工艺可行性、生产成本等层面提出问题与风险,借助ECR(工程变更申请单)的形式反馈给产品设计部门,由产品设计部门对乘积数据予以修改和优化,进而达成减少模具开发成本,优化生产工艺,提升整车产品质量的目标,如图1所示,这是汽车零件工艺设计的一般流程 。

成形性分析

冲压件的圆角半径过小,会致使局部过于尖锐,零件减薄率超出极限,进而引发零件开裂。通常来讲,汽车内板结构件的圆角半径应尽可能大于3mm,以此防止增加模具数量;局部凸包或者凹坑的圆角半径尽量大于8mm,具体的圆角半径尺寸和零件材质以及形状等因素有关联,能够借助对产品数模的CAE分析,计算零件的减薄率,确认圆角处会不会出现开裂现象,依据分析结果挑选符合零件成形要求的合理圆角半径。

参照图2所呈现的,是某车型顶盖横梁的零件数模,于产品SE数据阶段时,横梁上部凸台沉孔的圆角半径为5mm,经过CAE分析可知,在拉延过程当中,此凸台圆角根部已然超出成形极限,此刻圆角存在着开裂的风险,经由初步分析得出,把沉台圆角半径增大到7mm能够消除开裂,借助对数模整体的排查,对数模质量予以优化。

拉延深度或者翻孔高度,对于冲压件来说,应当处于合理范围之内,特别需要留意局部拉延深度或者翻孔较深的那些部位,因为减薄率过大,极易引发开裂情况,能够借助CAE分析软件来确认是不是会出现开裂现象,进而对零件结构予以改进,设置用以减少拉延深度的特征,或者改变成形工艺,优化材料流动特性,以此避免开裂现象。某零件安装板翻边孔的优化过程,如图3所示。

原先,孔1#、孔2#、孔3#以及孔4#呈现的是翻边孔结构,其翻边的高度是5mm,所采用的工艺是冲孔-翻边(孔),经过深入分析,鉴于翻边(孔)的高度比较高,翻边孔的四周出现了开裂的状况,经过对产品的优化,孔1#、孔4#的冲孔翻边结构被改成了台阶孔结构,其工艺变更为先成形凸台,之后再开展凸台冲孔;孔2#、孔3#借助加大翻边底部圆角与四周圆角,与此同时,将翻边高度由3mm调整为1mm,如此便能够改进零件翻边孔开裂的现象。

(3)冲压件有负角,于冲压成形进程里,会致使产品件脱模艰难没法正常取件,要么得增添额外工序达成,所以零件需带有一定拔模角,拉延深度大的零件或者高强板零件的拔模角应适度增大。在数模分析阶段,首先经由产品工艺分析,确定零件的冲压方向,在选定的冲压方向生产时,要是零件型面与冲压方向间有负角,应开展产品优化,防止因负角存在无法从模具取出零件,致使工序增多或模具结构变复杂。

对于某项目水箱上横梁内板,其呈现如同图4一样的情况,当初始数模也就是图4a在按照选定的冲压方向进行生产之际,存在着一定程度的负角,而此生产工艺是没办法达成的,在经过沉台侧面角度优化之后,也就是图4b这种情形,能够在不增添工序的状况下,满足一次性成形的要求。

确认冲压件的结构形状,看其结构特征是否利于保证成形充分性,零件成形不充分的部位会有刚性不足问题,所以要留意拉延深度较浅的部位,还要留意无造型特征的平坦部位,可通过增加特征提高零件变形程度,一般借助CAE分析软件确认冲压件是否变形充分。

5. 检查冲压件,查看是否存在形状变化较大些那儿点位;在拉延进程里,有可能出现材料受力不均这种状况,致使材料流动失稳进而出现局部起皱。图6为某项目顶盖前横梁造型设计形态呈,鉴于凸台前缘由地方设置呈现处致使存在具备相对来讲台阶程度显示更大状况那儿,经过分析会出现起皱这个问题,能够借助减小相邻两部分那儿台阶差的办法来解决起皱这种待整成期望样子实现解决问题。

零件品质保证

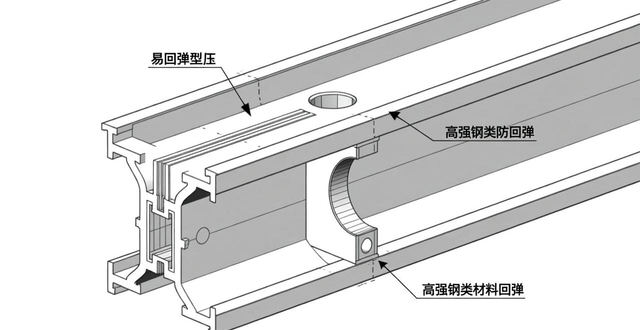

查看易回弹类型的冲压件,其在结构方面有没有做防回弹设计,梁类的零件以及高强钢类的零件较易出现回弹现象,于产品设计期间,要查看冲压件有没有设置防止回弹的特性,有没有在零件的圆角位置或者零件的侧壁增添防止回弹的特征筋 。

孔边缘到翻边圆角最末端间隔,不适合过小,否则翻边时孔会变形,要确保翻边后孔径精度精准。,(这里的逗号是为了符合格式要求,实际使用时可根据语义调整标点位置确保句子通顺)。

模具强度及

修边冲孔工艺的可行性

去查验一下修边线所在位置的合理性,要是存在修边线位置压根就不合理的状况,那么就会致使修边刀块的强度远远不够,进而对模具能够持续使用的时长产生不良影响,就好比图7a那个圆圈的区域,它由于边线形状的改动幅度很大,从而没办法确保刃口应有的强度,就如同图7b所做的分析那样,这会对零件的质量以及模具的寿命都造成影响,所以能够依照图7c的方式来让零件的边线得到优化。

考虑冲孔位置是否合理这件事,若冲孔位置不合理,就会致使压料芯或者下模刃口强度不够,进而对模具寿命产生影响。与此同时,孔的位置进行设置时,要确保冲头有合理的空间,防止在冲孔的过程当中与零件型面产生干涉。图8a里孔距离零件边缘太近,没办法保证孔的精度,并且图8b的翻边负角和冲头存在干涉,冲孔没办法达成,孔位置得往内部移动。

生产成本

于工艺规划时间段里头,估量大型冲压件模具尺寸,联合生产场地的机床台面,针对零件形状或者尺寸予以优化,不符合所选定生产线要求之零件,要及时予以调整,于满足冲压生产要求这种前提条件之下,尽可能挑选成本较低的机床。

在结构件里的安装板、加强板等零件,于符合功能需求以及焊接性能的条件之下,要保证零件的结构以及冲压生产工艺不复杂,模具结构较合理,与此同时尽可能地减少模具的数量。

能通过合理排样,提升整车材料利用率,能借助合适的成形工艺,提升整车材料利用率,能运用零件合模生产等方法,完成零件结构,而对于降低材料利用率的零件特征要进行修改 。

结 语

针对零件于拉延工艺里具备发生开裂状况之处、以及成像工艺时有起皱情况的部位予以剖析,借此通过对圆角予以优化,增添特征筋来消除风险;零件理应尽可能地削减负角特征,以此种工艺能够达成,并且应当达成模具数量处于最小化的目标。依据零件的材质以及形状特征,剖析可能存在的回弹、扭曲以及局部变形等风险,进而开展特征优化以及工艺预防工作。确保零件在翻边进程当中并不会出现开裂,冲孔位置的设置要合理,在生产进程里不存在干涉,或者不会因为孔之间的距离不合理而导致模具强度有所降低,从而减小零件发生变形 。零件形状进行设定时,要考虑将材料利用率予以提升,要考虑把模具数量进行减少,要考虑使结构变得简单,要考虑让生产线布置合理等诸多因素,以此来降低生产成本。