摘要:摘要:

在汽车行业里,冲压流程主要被应用,其作用是生产,而生产品内容是不同的汽车钣金制作,以往的时候,冲压车间数量大多是

生产线上采用手工方式,或非全自动的流程,进而致使生产效率处于较低水平,并且让工人承受着较大劳动强度,最终已然无法契合生产所需。

实现冲压送料线自动化送料,对于提高生产效率而言,有着极为显著的优势 。

因此,此文会阐述借助运用三菱汽车的行业方案,助力客户采用三菱全闭环伺服应用。

在冲压自动化送料生产线的解决方案

冲压自动化送料线概况

在本案例里,冲压自动化生产线运用的是级进模冲压方式,一般来说,它是由开卷送料机、冲压机、级进模以及自动下料线构成的。其能够达成从卷料开卷、料带校平、料带涂油、冲压成件再到下线收集成品件的自动化流程。冲压机床于一次冲压行程当中,采用带状冲压原材料,在一副模具上凭借几个不同的工位同时去完成多道冲压工序,这属于冷冲压冲模,每当模具冲压完成一回,料带就会定距移动一回,直至产品完成为止。如下图所示

汽车冲压送料产线630T

关于本案例的冲压自动化生产线之物的图像来说主要是由6个的别构成组成存在的就有分别是开卷放料的单元,还有材料整平的单元,以及运送储料的单元再有以自动方式进行送料的单元,冲压成型的单元和送料输出的单元 。

开卷放料单元。

情况如以下图示呈现,主要针对车内衬钢板卷材展开操作,借助采用37Kw三菱变频器以及东元的电机来实施转矩放卷控制,达成一个反向拉伸卷材进而维持恒定拉伸张力的效用 。

开卷放料单元

自动送料单元

采用J4-DU37KB-RJ的37Kw全闭环伺服,通过J4-10B伺服作编码器反馈来进行定位控制,在送料过程中,因要防止材料打滑所以必须采用全闭环控制,送料到位后,进行冲压时要切换到半闭环控制,以此避免冲压时材料因弯曲而引起抖动,示意图所示:

自动送料单元

三菱全闭环伺服,借助 1:6.539 减速机,同时对上下棍加以控制,以此驱动材料进给送料,在启动定位给料之际,伺服依据测长轮上的 J4 - 10B 伺服电机开展编码器反馈,实施全闭环控制,进而确保当有些材料因表面打油致使打滑时,送料依旧精准,在冲压之时要让材料位置保持稳定,为防止冲压时部分情况致使材料弯曲形变,从而出现闭环反馈引发送料抖动,所以又需切换至半闭环状态,其结构实物图如下所示:

冲压成型单元

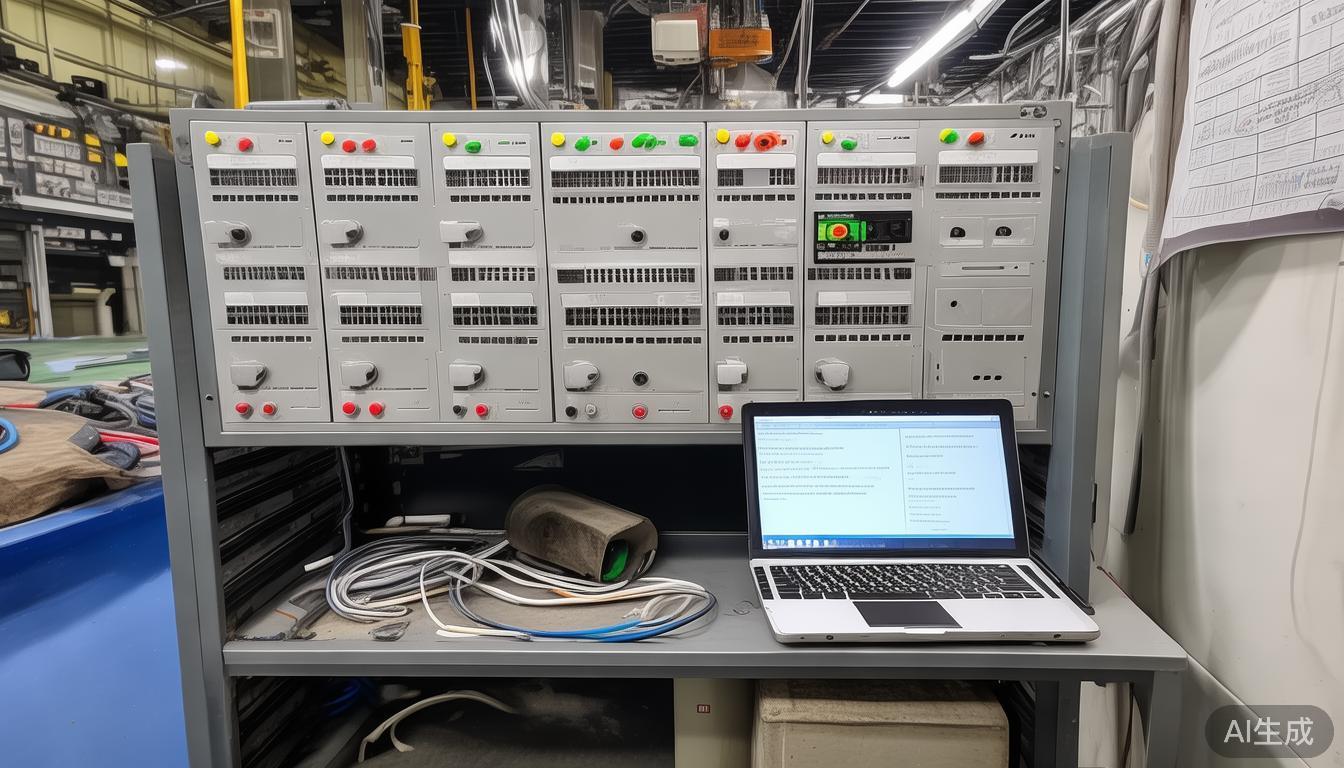

采用对650T冲压单元予以控制的客户,借助Profibus同QPLC开展通信控制,所以于控制模块当中添加了QJ71PB93D模块,冲压机实物图像之下所示

630T冲压机

送料输出单元

把冲压完成的物料,借助变频器进行传送,使其输出到物料箱,自动堆垛并收集好,其实际对应的图形如下所示:

送料输出单元

冲压自动化送料线的技术指标

用来冲压汽车内衬钣金的客户设备,也用于冲压小零部件产品,把钢材卷料进行放料,再做整平处理,于冲压机一次行程里完成一系列不同加工内容,一次冲压行程后,送料机依照固定进给步距开展下一次送料,其指标如下:

项目配置

技术难点

最终调试结果

项目心得总结

进行项目调试时,冲压自动送料控制方面,主要得考虑设计全闭环控制,以此避免因材料打滑现象致使定位不准问题出现;与此同时,冲压之时会致使材料拉伸或者压退,借助采用全闭环伺服的切换功能来分别实施控制,进而避免冲压时材料出现不稳定的问题。

伺服增益这边,一开始经由自动增益,没办法达成稳定效果,存在着累计偏差,之后借助一键调整,而后在这个基础之上,再依据波形加以调整,才能够实现较好效果。然如今同样存在情形是,参数无法通用,要是客户材料差异颇为大,就得校正参数方可进行较好控制。当前给出的建议是,按照客户材料种类,配置多个配放参数组来对应,这需要后续予以改善。

该设备是客户对日本设备的仿制,因产品区域受限原因,客户运用全新方案,解决多数较难课题,此次是全闭环伺服于汽车行业的典型应用方案,具备重要参考价值。

我称作谢工,是来自制造三菱的厂家,要是存在有关后续项目开发方面的交流情况,就迎请以私信方式给予我,多谢!