制作冲压模具看似容易,实则不然,其难度因人而异。连续模具的设计可能最为棘手,常常让人感到困惑。

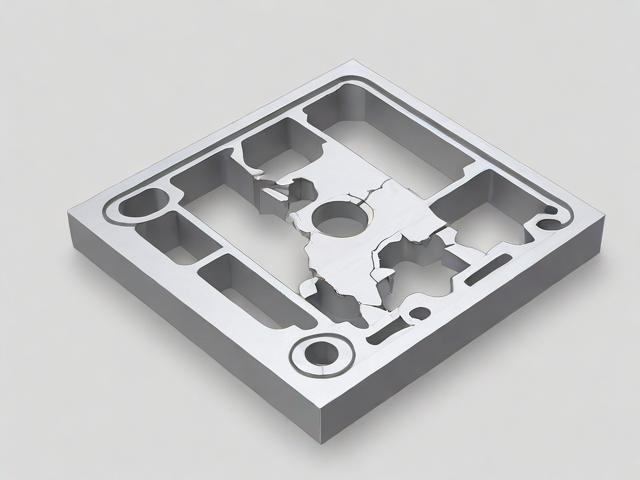

冲压模具拉伸件产品质量分析

产品在拉伸环节时,常见的不良状况包括褶皱、断裂、厚度差异、表层刮伤、形态变形以及弹性回缩等。其中,褶皱和断裂对产品性能的损害最为严重,一旦发生这两种情况,产品绝对无法通过验收,必须进行修正。通常情况下,存在这两种缺陷的产品只能作废处理,客户不会接受。

起皱

材料在伸展时,它的周边地带因为切向力量太强,导致材料变得不稳定,造成产品在边缘地带沿切向出现凹凸不平的褶皱,这种现象叫做起皱。

当褶皱问题变得十分突出,材料在延伸阶段将无法顺利穿过模孔与凸模之间的空隙,这会提升牵拉所需的能量,严重时甚至会造成材料断裂。

失稳的发生,一方面受到材料侧边切向力数值的影响,另一方面也跟受拉构件的尺寸有关。

通常情况下,选用氮气弹簧或优力胶作为拉伸模具的缓冲装置更为适宜,这样做能够有效减少起皱和开裂这类缺陷的发生,主要源于这两种装置提供的支撑力分布较为均匀,不容易出现受力点差异过大的情况。

氮气弹簧性能优于优力胶,其提供的推力更强,而且力度分布十分均匀,不过其成本远高于优力胶,许多企业无力承担,通常只有资本实力较强的制造公司才会采用氮气弹簧。

优力胶经过一段时期后,会出现收缩现象,其性能不如刚使用时强劲,需要及时更新,尽管它的成本远低于氮气弹簧。

为避免材料褶皱,可使用压边圈,此物亦称压料筋,二者功能相同,就是在不干扰后续加工的前提下,在物料边缘设置一圈凸起的筋条,俗称压料筋,通过这种方式将材料四边夹紧,其优点在于,经拉伸后的成品更为规整,同时也能有效防止褶皱产生。

试模时必须对压边力进行适当修正,因为初始设计往往不够完善,需要依据实际成型产品,对压料筋的尺寸进行合理调整。如果压边力设置过高,会造成材料与凹模及压边圈间的摩擦力增强,导致材料壁厚减薄,严重时可能引发破裂;而压边力设定不足,则无法有效抑制起皱现象。模具人杂志微信公众号,是模具领域的权威媒体。

第二个问题是拉裂,这个是拉伸过程中经常碰到的问题。

当筒壁承受的拉力超过了材料的承受极限,产品就会发生拉断,断裂口通常位于凸模圆角位置稍高的筒壁部分。

决定产品出现开裂状况的原因包括:构成材料的延展程度,构成材料的粗细与薄厚,拉延的比例数值,模具的边角弧度大小,施加的夹持力度,接触面之间的阻力系数等。

模具的圆角设计过于狭窄,边缘过于锐利,容易导致工件撕裂,通常采用改进模具的技术手段,通过增大圆角尺寸,使过渡区域更加平缓,表面更加光洁,必要时生产过程中涂抹润滑剂也能缓解,尤其是针对拉伸工艺的专用油,效果显著。

设计冲压模时,若客户产品要求允许,应尽可能将圆角做得更饱满些,避免过于尖锐,否则可能导致问题,因为部分设计缺乏足够理解,导致拉伸模具在试模时出现严重开裂现象,让钳工们倍感疲惫,模具维修工作也变得异常繁琐令人烦恼。

进行伸展操作时,应当使用适当的辅助材料,有助于伸展流程的顺畅开展,管壁的变薄状况能够得到优化。不过务必留意,这种辅助材料仅能施加在凹模的作业区域,而在凸模与物料相接的部分绝对不能施加,由于凸模同坯料表面之间属于有益的摩擦力,这种摩擦力能够阻止材料发生位移、出现撕裂以及过度变薄。

修冲压模具需要会的技术和用到的加工设备?

冲压模具的各个零件必须先经过这些程序

开始时必须先备料,没有备好材料就无法开展后续的工序。备料,也就是进行初步的加工。模板首先得用刨床大致弄平,接着到大磨床,也就是磨床,进行初步打磨和粗加工,要留出一定的加工空间,通常留五十个单位余量,精确度控制在上下十个单位内就达标了,需要热处理的就送去热处理,热处理完成后,再回到大磨床进行精加工,这时候对精确度的要求就高很多,比如模板厚度是二十五点零零毫米,那么精确度就必须在上下零点零一毫米以内。要了解范例的功能,通常少一两条也不算什么,只要最终制作出来的物品上没有模具留下的痕迹就可以了。

机床加工结束,送去做穿线孔处理,接着进行线切割,随后由铣床和CNC等设备加工

小零件的加工流程是这样的:先看尺寸,若是小件就用锯床锯,或者用铣床铣削,粗加工后用磨床打磨,把多余的部分切掉,基本成形了再根据情况选择,要么去线切割,要么去CNC(也就是高速铣床)进一步加工,若需放电加工就进行放电处理等。最后由品保部门进行测量检验。

概括而言,包括刨床、车床、铣床、钻床、磨床,这些都是模具工必须精通的设备,不过当前稍具规模的工厂基本不再使用刨床和车床,原因是加工工作都有专人负责,无需钳工费心。排除刨床和车床,钳工还必须熟悉哪些其他加工工具呢?

打造一套冲压模具需要借助众多加工工具,那么维护模具呢?为何要对模具进行维护?

设备无法正常运作,导致无法生产出合格产品;出现故障的原因有多种,可能是设计环节存在缺陷,也可能是模具老化且维修人员技艺不足,或者是生产线上操作人员疏忽大意等等。

修模主要修哪些东西呢?

出问题就针对问题进行解决,比如物料无法排出,可能是因为弹簧的弹力不足、排出部件的构造不科学,这种情况下可能需要调换弹簧、或者添加弹簧,又或者优化排出构造、增设顶出装置,这样一来就必须用到钻床进行钻孔、或者用铣床进行沉头孔加工,还有可能需要焊接,这就要求掌握氩弧焊设备的操作、以及进行氩弧焊接,焊接完成之后或许还需要进行打磨、铣削等工序。

现在就讲重点,总而言之,从事冲压模具修理工作的师傅们,必须掌握的技能包括

必须透彻了解各类模具的运作机理,并明确其加工精度标准;若负责一套冲压模具,需首先彻底掌握其构造、运作机理、设计理念等,必须熟悉每个零件的功能与特性,这样当模具出现故障、生产时损坏后,才能迅速判断问题所在,明确具体维修部位。每套模具的构造和设计者的理念各不相同,因此每套模具的调整方式也各有差异,大体上相似但存在细微差别。随着技艺的提升,任何一套模具到你手中都能自信应对,不必担忧它会产生何种故障,因为所有难题你都能克服,只是需要耗费时间和精力。然而,即便经验再深厚,你也不会完全自信。模具行业进步迅速,新方法新想法层出不穷,昨日适用的修模手段,今日可能就效果不佳了。不过略带夸张,别因此挫伤你钻研模具的积极性。

精通磨床、铣床、钻床及氩弧焊接技术,制造出的零件需满足模具的精确标准,刨床和车床则很少使用,即便不擅长也无妨,过去这些技能是必备的,如今科技进步迅速,已非必需,此外,磨削钻头、铣刀等操作也需基本了解,偶尔在模具维修时会用到,若自己不掌握,只能感到焦虑或求助他人。

此外,涉及电火花加工、线切割工艺以及数控铣削,明白它们的具体用途吗?各自所能实现的加工精度又如何?务必清楚在不同情境下应选用哪种技术,这一点至关重要。这样做,方便在模具修整环节灵活应用,有助于节省时间,提升修模工作的效率。

总而言之,到此为止,一旦掌握模具运作机制,就再无任何畏惧,即便模具损坏,也能迅速判断故障环节,并明确需要调整的位置。

设计者需要精通绘图工具和三维构造技术,例如运用CAD,或UG、Pro/E、3DMAX、Mastercam等软件,具体要求需参照合作厂商的规范,能够完成模具的绘制即可。使用CAD能够完成相对基础的模具设计,而精密复杂的模具则必须借助三维技术,采用实体造型方法更为清晰明了,能够有效减少设计失误,毕竟仅凭CAD进行构思,即便个人空间感知能力很强,也很难完全构想出复杂模具的细节,无法避免出现绘制偏差、遗漏图形或结构不合理的情况,这将延长模具制造周期,导致项目成交所需时间增加,造成资源浪费,并增加人力物力的消耗。钳工人员同样需要掌握一些绘图软件的基本技能,比如测量直线长度,确定零件宽度规格等,这些你应该熟练操作。由于模具维修过程中有时会涉及这些功能,如果对零件的尺寸不明确,就很难进行加工和模具调整。

连续模脱料板压料槽的作用

多数模具的脱料板不设有压料凹槽,像常见的工程模具通常就缺少压料凹槽,然而连续式模具却必须配置压料凹槽,这是为何呢?普通的工程模具又为何无需压料凹槽呢?哈哈,这个疑问是否已经豁然开朗了?

工程模之所以无需压料槽,是因为其加工对象通常较厚且表面不光滑,对精度要求不高,因此不必像连续模那样处理很长的料带,而且工程模具本身尺寸较小,模板长度也达不到连续模那么长,产品对精度的要求同样没有连续模苛刻,维修和调整起来也更为方便,所以工程模一般只用有限位柱就能满足需求,无需设置压料槽。连续模用于大批量制造,其制品的精确度高于工程模的制品精确度,因此对模具的精确度标准也更为严格,而压料槽是提升模具精确度的一种手段。连续模通常借助压料槽与限位柱共同作用,来调控物料在模具内的分布空间。

为什么连续模需要设计压料槽呢?连续模脱料板在下模接触并夹持材料时,单纯施加强力并不能确保完全固定材料,因此通常在脱料板与下模接触的表面会设有0.05毫米至0.08毫米深度的压料凹槽,其深度可根据材料厚度适当调整,这种设计被称为“预压”,凹槽宽度略大于料带宽度,以确保材料完全被夹持在凹槽内,这样可以保证裁剪时料带在模具中的间隙均匀,使模具在裁剪过程中能充分压紧材料,避免因夹持不均导致的冲头和刀口磨损,以及光亮带不规整等问题。

压料槽和限位柱共同作用,用来管理产品在模具内的间距,脱料板上有压料槽,因此在设计限位柱时(某些地方也叫止高柱,就是控制高度的柱子,说起来很有趣),需要将这个预先施加的压力深度也纳入考量,这样做能降低钳工在组装模具时的修改工作量,有助于提升模具的制造效率。

比如:物料规格为0.20毫米,卸料板施压凹槽能够规划为0.05毫米,那么底模上的止动柱高度可以规划为:底模厚度加上(0.20毫米减去0.05毫米),假设底模厚度为25.00毫米,那么底模上的止动柱高度可以规划为:25.00毫米加上(0.20毫米减去0.05毫米)再减去0.03毫米强力压制=25.12毫米,这样即可,强力压制时预留0.03毫米就足够了。当限位柱的尺寸设定为25.15毫米时,强压便不复存在,这种情况是不恰当的,应当保留部分强压,0.03毫米便足够了,设计不应过于僵化。

连续模垫脚托板什么用

垫脚可分为下垫脚、上垫脚;托板可分为下托板、上托板。

垫脚托板在连续模中扮演关键角色,它能够承托模具并加以固定,同时具备承受压力和吸收震动的功能,有助于延长模具的使用期限,通过提升模具高度来简化模具安装过程,即将其安置在冲床上,下方的垫脚与托板设计还有助于顺利排出加工产生的废料。

连续模垫脚托板有什么作用?基本上它们用处不大,能够省略就省略,毕竟还有模座可以替代。

若搭建模板较为便利,则无需安装上托板和上垫脚,也就是说,这两部分构件可以省略不装,前提是搭建模板方便,可以将支撑槽设置在模座上,如此能够节省部分材料,降低无谓的损耗,从而为公司节省成本。模具人杂志微信平台权威,业内领先。

但是请注意,加工模具时,要留意不包括底座和底脚的部分,因为底脚和底座能帮助排出废料,千万不能遗漏,否则模具会失去落料功能,那样实在太丢人了。

如果不会妨碍切割工作或者根本无需切割,而且不会给夹具设置、模具其他功能带来麻烦,那么底部的支撑块和底托是可以去掉的。既然用不上,自然可以省略掉。

冲压模脱板的作用

脱料板别称脱板,上模脱板标记为PSU,脱板表面设有止挡板PPS,其后还有夹板PHU和垫板等部件。脱板类型不止一种,也包括下模脱料板之类的结构。

什么叫脱板呢?

冲压模脱板的作用是什么呢?

卸下,自然不是指脱去所有衣物。认为卸下等同于脱去所有衣物,这种看法并无不当,呵呵。所谓卸下,确实就是指脱去所有衣物、分离的意思,也就是说将材料或产品从模具中取下,俗称“卸料”。当产品被模具卡住无法取出时,俗称“卸不下来”。在处理模具故障时,经常遇到“卸不下来”的情况,例如“xx模具卸不下来了,你去处理一下!””,就是指产品粘在模具上下不来的意思。

冲压模脱板的功能是什么?首要任务是卸料,也就是将制品从模腔中取出,除此之外,它是否具备其他功能呢?当模具处于闭合状态时,脱板呈现何种形态?

明白了么?必须跟那个模板连用才行,跟那个模板连用有什么好处呢?就是为了节省材料啊。明白了吗?

总而言之,冲压模脱板的功能包含两项,首先是通过脱料将产品分离,其次是利用压料将材料固定,从而为后续的折弯、冲孔等工序做准备。

你可以那样表述,冲压模脱板的功能在于分离材料和施加压力。这样的说法可行,说明得明白,容易理解。

构成一幅比较完整的冲模一般应具备哪些零部件

制造一个相对完整的冲模通常需要包含以下组件:基板、进料装置,还有通用零件等。

组件涵盖上下面板、上下支撑块、上下底座,包括上下面模、上下衬板,上下卡块,限位板、卸料板,凹模与凸模,有时称作冲头或切割刃等

入块(上模):夹板入块、脱料板入块、冲头等;

入块(下模):下模入块、下模刀口、浮块、定位入子等;

标准物料包括弹簧、六角螺栓、锁紧螺钉、线形弹簧、同高垫圈、定位柱、定位套、同高垫圈片、双用途销、推料销等。

非标准件:外定位、内定位、节距定位、外限位柱、内限位柱等