冲压技术是众多实用工艺中的一种,适用于大批量零件的成型生产。在冲压生产环节中,模具问题尤为突出,它构成了冲压生产中最为关键的因素。这些问题不仅直接关系到生产效率和成本,还会对产品的交货周期产生影响。模具问题的核心集中在模具的损坏、产品质量的瑕疵以及模具刃磨等方面,这些问题长期困扰着整个行业。唯有妥善解决这些关键问题,冲压生产才能得以顺畅进行。

1 模具故障

模具故障在冲压生产过程中尤为常见,它往往会导致生产线停工,进而延长产品生产的时间周期。鉴于此,我们必须迅速查明模具故障的根源,并采取适当的维修措施。

1.1 模具损坏

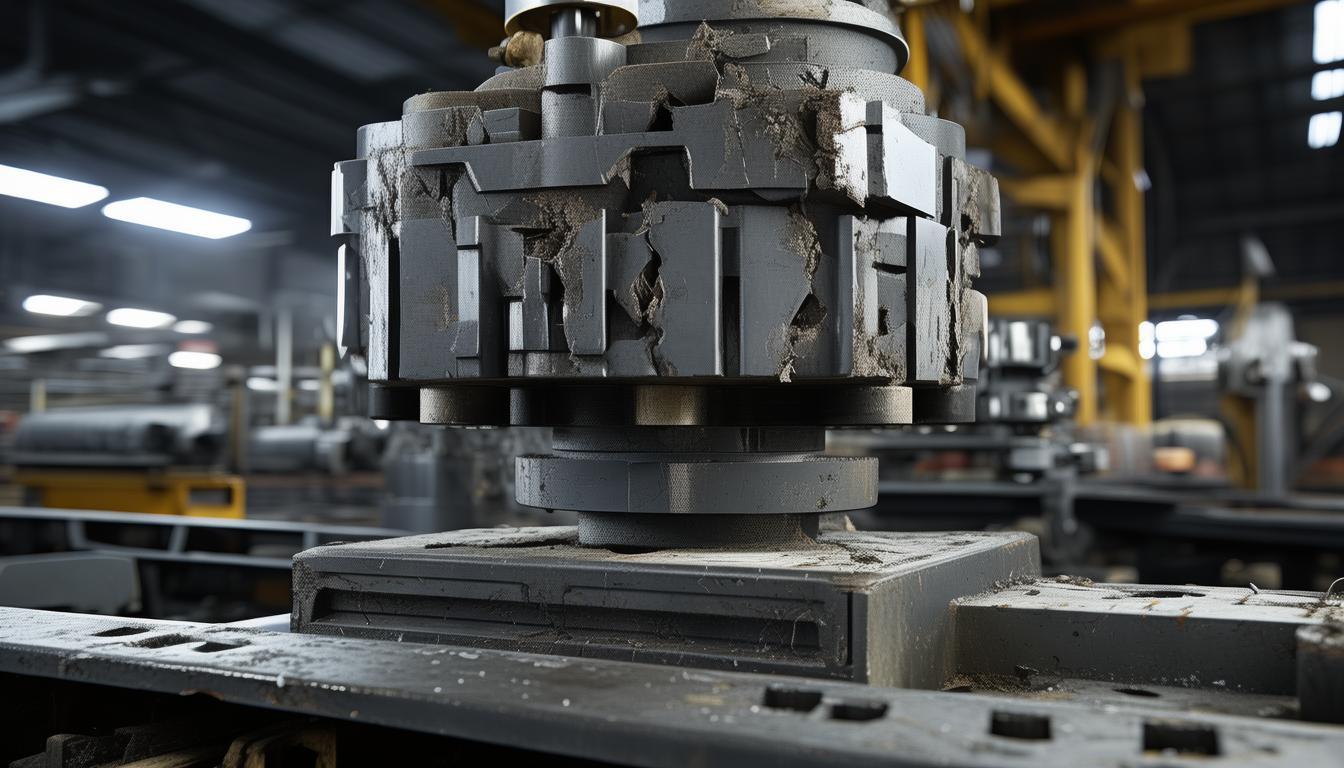

模具出现破损现象,包括裂痕、断裂、膨胀等情况,要解决模具的破损问题,需从设计环节、制造流程以及使用过程中探究其成因。

必须对模具所选用的制造材质进行严格审查,同时确保其对应的热处理工艺是恰当的。一般情况下,模具材料的热处理过程对其性能有着显著的影响。若模具的淬火温度超出适宜范围,或者淬火方式及时间安排不当,再或是回火次数、温度及间隔选择错误,都可能在冲压生产过程中导致模具损坏。此外,若落料孔的尺寸或深度设计不足,便可能引发槽孔堵塞,进而造成落料板的损坏。弹簧力设计若偏小,或者等高套与等高套之间出现高度不一致,可能导致弹簧断裂,落料板发生倾斜,进而引发重叠冲打,损害零件。此外,若冲头固定不牢固或螺丝的强度不足,则可能引起冲头脱落或折断。

操作模具时,可能会出现零件安装不当、方向错误或螺栓紧固不牢的问题。此外,工作高度调整得偏低、导柱润滑不够也是常见问题。送料设备故障、压力机异常等情况,均可能导致模具损坏。若模具内出现异物、制件重叠或废料堵塞等问题未得到及时处理,继续进行加工生产,则模具的落料板、冲头、下模板和导柱等部件很容易受损。

1.2 卡模

在冲压作业中,若模具闭合动作变得不顺畅,严重时甚至出现卡顿,必须立刻暂停生产流程,查明卡模的具体原因,并消除故障。若不采取此措施,问题可能会进一步恶化,最终导致模具的损坏。

卡模现象的成因主要包括:模具导向出现偏差、倾斜问题;模板间存在异物,导致模板无法实现平整贴合;模具的强度设计不足或承受力分布不均。这些因素会导致模具发生变形,比如模座、模板的硬度、厚度设计偏小,容易因外力撞击而发生形变;此外,模具的安装位置不准确,上下模的定位误差超出正常范围。若压力机的精度不足,会导致模具出现干涉现象;同时,冲头的强度不足以及大小冲头位置过于接近,也会造成模具侧向力失衡。在这种情况下,应当提升冲头的强度,并加强卸料板的引导与保护功能。

1.3 模具损坏和维修

冲压生产所需模具成本昂贵,通常这部分费用占到了制件总成本的五分之一至四分之一。这主要是因为,模具的制造过程既复杂又耗费资金。此外,模具在生产过程中还需要进行维修和刃磨,这些维护工作同样成本不菲。然而,模具的初始制造成本却只占模具总费用的约四成。所以,对模具进行及时的维修,以避免其损坏,能够显著减少冲压生产中模具的费用。

模具一旦出现损坏,便面临维修或报废的抉择。通常情况下,冲压模具的非自然磨损导致的失效,比如非关键零件的破损,或是小凸模断裂、凸模因镦粗而变短、凹模板出现裂缝、冲裁刃口崩裂等问题,多数情况都能通过维修手段使其恢复至正常状态,进而再次投入到冲压生产中。然而,当模具的关键部件遭受严重损害,甚至凸模和凹模同时受损时。修复费用超出原冲模成本的70%以上,亦或是模具的使用寿命即将耗尽。在这种情况下,继续维修的价值不高,此时应当考虑淘汰模具:除了那些大型且结构复杂的连续模具之外。若模具的维修技术过于繁复、维修成本高昂,加之难度大,必然导致维修周期过长,严重干扰了冲压生产的正常进行,因此应当选择提前报废,并重新制作模具。

通常情况下,冲模的主要问题表现为过度磨损。自新模具制造完成并投入使用,到冲制出的零件出现毛刺过多、尺寸和形状精度不符合要求,且模具无法进行修复或修复价值极低,这时模具便达到了报废的境地。从新模具开始使用到最终报废,其间往往需要经历多次的维修和打磨过程。

2 制件质量缺陷

产品尺寸偏差是常见的质量问题之一。而表面上的瑕疵则相对较少,仅有少数产品会出现此类问题。

2.1 尺寸超差

尺寸超出规定标准是冲压制件的一个重大瑕疵。针对这一问题,我们首先需要对模具的设计进行仔细的审查和确认,以排除设计或制造过程中的潜在问题。同时,如果尺寸超差与材料厚度存在关联,那么就需要对冲压材料的厚度、材质以及硬度进行相应的检测。

在冲压生产环节中,尺寸偏差问题主要源于模具的磨损、定位导向的不足以及制品的形变。模具刃口的磨损可能导致毛刺过大或切割外径尺寸增大、孔径减小、平面度超出标准,此时应进行刃磨或更换模具。定位导向不良的情况包括缺乏导向、导销或其他定位装置未能正常工作,送料机未适当放松,定位块磨损导致送距过长,导料板长度不匹配或导料间隙过大等。在生产过程中,制件可能会发生形变,这主要是由撞击引起的,比如吹出气压过高或重力作用下落时的撞击力过大导致的变形;还有在出料时受到挤压或刮擦造成的变形,此时应立即清理出料区域或扩大出料空间;以及顶出操作不当导致的变形,比如顶料销的配置不当、弹簧力不合适或顶出时间过长,这时需要调整弹簧的弹力、改变位置或调整销的数量;还有下料过程中可能出现的变形。某些弯曲部件不允许材料堆叠,必须逐次放置;一旦出现碟状形变,可使用压力垫来消除;冲剪过程中,材料往往会出现扭曲和表面不平的情况;尺寸的扩大或中心的不对称性;以及浮动的废料、留在模具表面的细小碎片或异物等造成的挤压变形。

2.2 表面质量不合格

冲压制件表面出现的问题,主要表现为毛刺过于显著。导致毛刺显著的原因,首先在于模具刃口的磨损严重,需要重新对模具进行研磨(具体如下),以保证刃口保持锐利。其次,凸模与凹模之间的间隙设置不合理,过大的间隙会导致侧面大部分区域形成擦光带,而间隙过小则会形成二次剪切面。若遇到材料硬度较高的情况,则需考虑更换材料或适当增大间隙。当冲裁的搭边尺寸偏小,或是切边材料不足,材料就可能被拖入模具的缝隙中,形成多余的边缘。在这种情况下,必须扩大冲裁的搭边尺寸,或者增加切边的余量。

3 模具的刃磨

在冲压生产过程中,对模具实施适当的刃磨处理,不仅能显著提升冲模的使用寿命,还能有效减少模具的消耗成本,进而大幅削减产品的生产成本。

冲模刃口磨损至一定阶段,其原本锐利的部分变得迟钝,这会导致冲裁出的零件出现过多的毛刺,以及尺寸和形位精度的降低。鉴于此,必须对模具进行刃磨处理,以此恢复其锐利的冲裁刃口。通过此举,可以减少冲裁毛刺和尺寸与形位偏差,从而提升成形件表面的质量。若模具未及时进行研磨,拖延研磨时间会导致刃口因遭受坚硬、过大、过厚的毛刺而遭受剧烈摩擦,进而形成模具的恶性循环,造成过度磨损。这种磨损使得刃口恢复锋利需要数倍的研磨量,从而显著缩短模具的使用寿命。一旦制件的毛刺高度接近允许的最大值,必须立即暂停生产,对模具进行研磨处理。在生产过程中,现场操作人员往往依赖触觉来判断产品毛刺的大小,并据此决定刃磨的最佳时机,但这种方法容易产生较大的误差。为了更精确地把握刃口磨损状况和刃具变钝的程度,建议通过检测毛刺的高度与厚度、分布的均匀性、冲压件的尺寸和形位精度,以及冲切面的质量等多个方面,进而确定模具最适宜的刃磨时间。