揭秘热冲压工艺成本构成?【第二期】

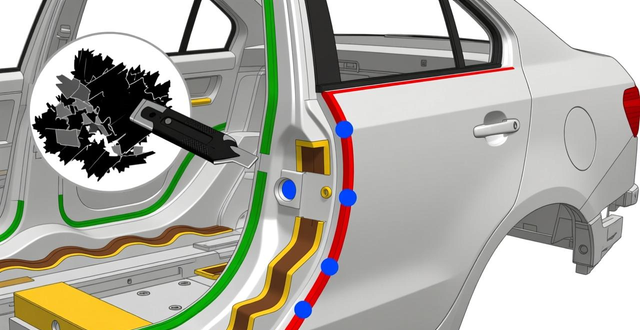

热冲压工艺的成本构成主要包括以下几个方面:原材料成本:铝硅镀层或裸板原料:这是热冲压工艺的基础材料,其价格会直接影响整体成本。材料利用率:通过绿色预开发区的引入和优化的排样设计,可以提高材料的利用率,从而降低原材料成本。加工成本:激光切割:时间成本受工件长度、孔数密集程度及精确定位需求影响。

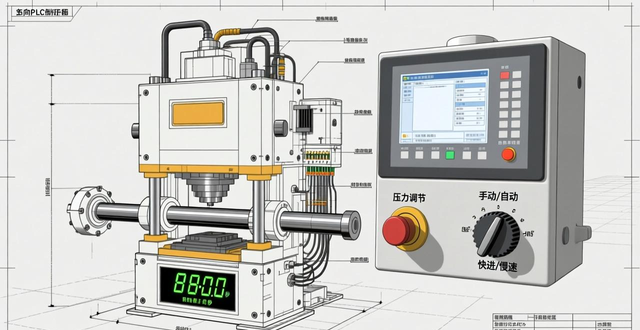

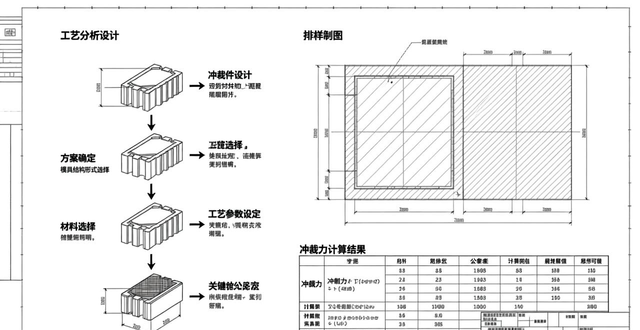

面对汽车行业日益增长的成本压力,热冲压工艺可通过优化工艺来降低成本。例如,考虑在加热炉中直接进行冲裁轮廓和孔,以取消后续的激光工艺。对于批量较大且精度要求不高的产品,可以将激光切割工艺替换为post punch工艺,以提高生产效率。在选择热冲压设备时,应综合考虑零件尺寸及成本因素。

相比之下,冷冲压工艺更适合处理厚度低于10毫米的复杂或异形产品,例如IT设备、消费电子产品、汽车零件等。通过采用连续模制造技术,冷冲压能够显著提高生产效率和产品质量。此外,冷冲压工艺无需对材料进行加热,工艺流程简单,生产效率高且精度高,因此在众多行业中得到广泛应用。

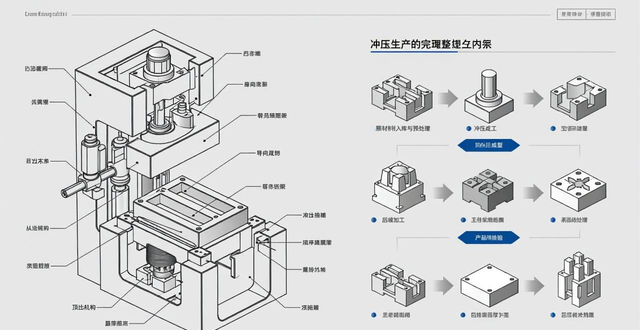

冲压模具成型工艺 这是五金冲压中最常见且核心的一种工艺。它使用特定的冲压模具,对金属板材施加压力,使其通过模具的型孔和凹凸结构,得到所需的形状和尺寸。此工艺适用于各种金属材料的冲压,广泛应用于汽车、电子、电器等行业。

热成型钢板的成分主要包含碳、硅、锰和硼等元素,其制造工艺包括开卷落料、加热奥氏体化、热冲压、激光切割修边冲孔以及喷丸处理等步骤。成分: 碳:含量约为0.23%,是提高钢材强度和硬度的关键元素。 硅:含量约为0.25%,有助于提升钢材的淬透性和耐热性。

简称冲模。冲模是将材料(金属或非金属)批量加工成所需冲件的专用工具。冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进行;没有先进的冲模,先进的冲压工艺就无法实现。冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。

如何实施冲压模具的寿命管理

1、实施冲压模具的寿命管理,可以从以下几个方面进行:模具编号与台账建立:对模具进行唯一编号:确保每一副模具都有一个独一无二的标识,以便于追踪和管理。建立详细的台账:记录模具的基本信息,如型号、规格、生产日期、使用状态等,为后续的寿命管理提供基础数据。

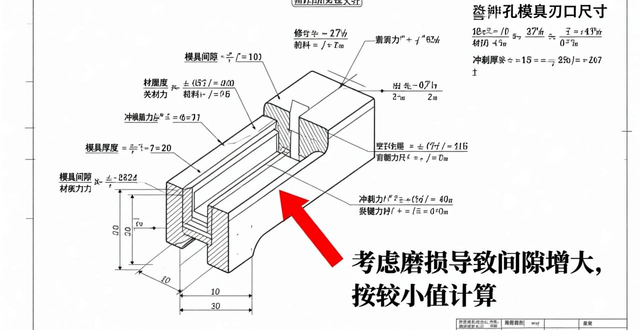

2、改进冲压模具的设计 冲压模具设计是否合理是提高冲压模具耐用度的基础。因此,在设计冲压模具时应对产品成形中的不利条件采取有效措施,以提高冲压模具的耐用度,如设计小孔冲压模具的寿命往往表现在冲小孔的凸模上。

3、选择磨损小的模具:每道工序的冲压模具应具备良好的耐磨性,以减少模具在使用过程中的磨损,从而确保冲压件的尺寸精度和表面质量。控制冲压速度:冲压速度越快,模具的磨损通常也会越大,因此需要合理控制冲压速度,以延长模具使用寿命并维持良好的冲压品质。

4、(1)模具的导向机构精度。准确和可靠的导向,对于减少模具工作零件的磨损,避免凸、凹模啃伤影响极大,尤其是无间隙和小间隙冲裁模、复合模和多工位级进模则更为有效。为提高模具寿命,必须根据工序性质和零件精度等要求,正确选择导向形式和确定导向机构的精度。