冲压模具设计步骤,给你按标准一步一步来!

第一步:产品导入与样品控制从客户提供的产品图开始,通过精密流程推进,依次绘制加工图、排样图、结构图和组立图,直至生成模具图纸。每一步都需严格把控,从现场样品的检验到品管部的细致检测,确保每个环节都达到标准要求。

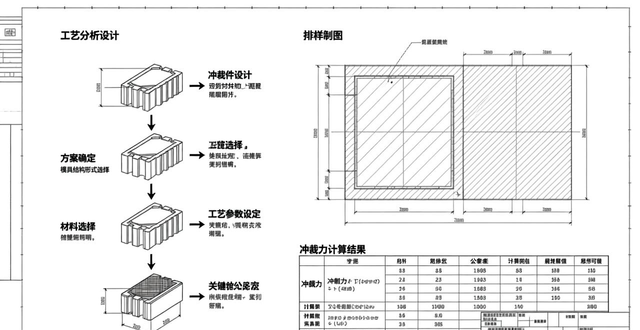

根据设计内容和设计计算编写设计说明书一份。

在冲压模具设计的初期,需求分析是至关重要的一步。这一阶段,设计师需要充分理解产品的形状、尺寸、精度、材料属性和生产批量等要求,同时还需要考虑冲压设备的规格和性能。例如,对于一个大批量生产的小型金属零件,模具设计需要考虑到零件的精度和一致性,以及冲压机的压力和速度。

在模具前段为抽引毛坯分离工站,包括下料与撕裂,是在抽引前完成,可通过料带上定位孔定位;模具中间段为抽引工站,此时料带上定位孔功能已丧失,它们的 的定位是靠抽引外形自动导入抽引模仁保证;在模具後段为下料弯曲工站,为保证产品精度,必须以最後一抽抽引体为基准进行定位。

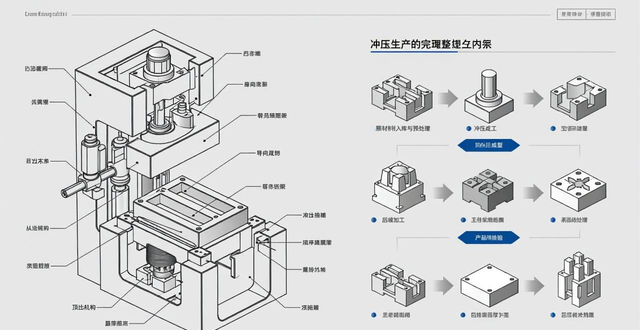

步骤:先分析钣金零件,包括材料,成型步骤等。根据产量,产能,成本,现有设备,客户要求等,制定模具方案。产品排样,即制定冲压工艺。按工步绘制和设计模具,出图。

@设计冲压模前需要知道什么

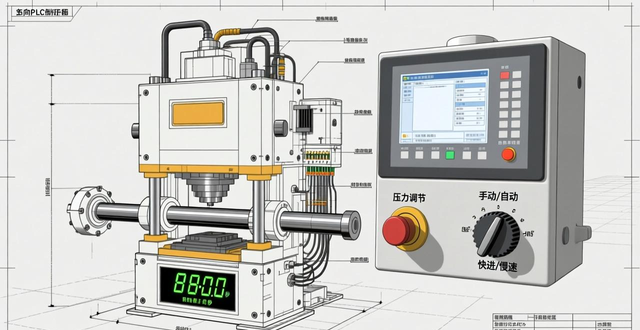

1、模具设计。在此时工法图已经设计好,由工法图知道此模具的冲压工艺内容,选择的机床大小等信息。你需要知道:产品是什么材料的?年需求量是多少?根据这些信息选择模具材料。需要拿到机床资料,包括机床平面图,确定压板槽废料槽等位置,确定气垫顶杆位置等,机床滑块行程,确定模具闭合高度。

2、学习基础理论知识:查阅冲压模设计手册:这是入门的基础,可以帮助你理解常见的冲压工序和模具设计的基本原理。学习冲压工艺:对冲压工件从板料到成品的成型过程进行分析,明确使用哪些工序以及工序的合理顺序。

3、掌握基础知识:学习机械制图:这是模具设计的基础,需要掌握图纸的绘制、解读和标注方法。了解材料科学:熟悉不同材料的性质、用途和加工特性,对冲压模具设计至关重要。学习软件应用:掌握CAD和3D软件:如AutoCAD、SolidWorks等,这些软件在模具设计中被广泛使用,用于绘制模具的三维模型和进行结构设计。

冲压工艺与模具设计的内容及步骤

(2)确定工艺方案主要工艺参数计算在冲压工艺性分析的基础上,找出工艺与模具设计的特点与难点,根据实际情况提出各种可能的冲压工艺方案,内容包括工序性质、工序数目、工序顺序及组合方式等。

设计步骤首先需要收集并分析设计原始资料,包括产品图样、原材料信息、生产批量、设备条件、模具制造能力等。接着进行冲压工艺性分析,判断冲压件是否符合工艺要求。然后根据分析结果制定工艺方案,确定工序性质、数量、排列顺序、组合方式和定位方式。

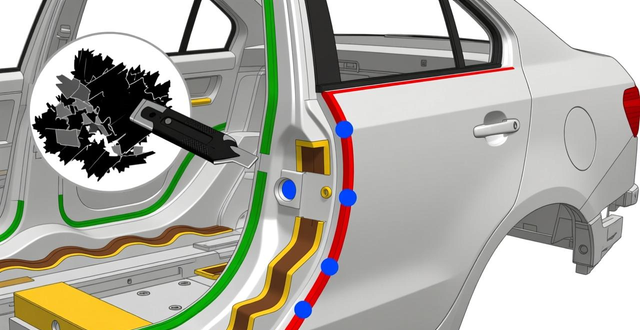

步骤:根据客户提供的数据进行白光扫描,通过SE分析得出制件状态。目的:了解制件的基本形态和特征,为后续设计提供依据。CAE仿真模拟:内容:利用CAE仿真模拟技术,排查模具开发的可行性存在的问题。目的:评估模具开发的可行性,避免潜在的设计缺陷。

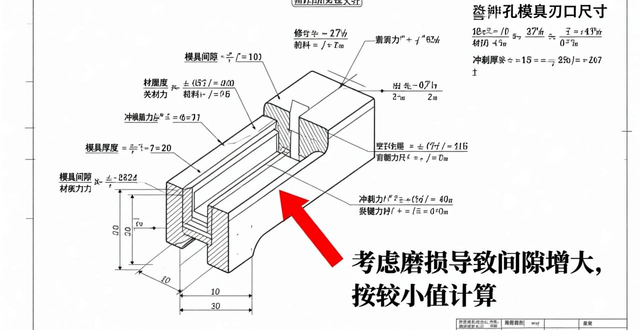

冲压模具设计:a.确定冲压加工各工序的模具结构形式,并绘制模具简图。b.对指定的1—2个工序的模具进行详细的结构设计,并绘制模具工作图。设计方法如下:※确定模具的种类:简单模、连续模还是复合模。※模具工作零件设计:计算凸、凹模刃口尺寸和凸、凹模长度,确定凸、凹模结构形式和连线固定方式。

冲压模具设计步骤是?

在模具前段为抽引毛坯分离工站,包括下料与撕裂,是在抽引前完成,可通过料带上定位孔定位;模具中间段为抽引工站,此时料带上定位孔功能已丧失,它们的 的定位是靠抽引外形自动导入抽引模仁保证;在模具後段为下料弯曲工站,为保证产品精度,必须以最後一抽抽引体为基准进行定位。

冲压模具设计的一般流程包括需求分析、初步设计、详细设计、评审与优化、制造与装配、试模与调试、验收与交付等步骤。在冲压模具设计的初期,需求分析是至关重要的一步。这一阶段,设计师需要充分理解产品的形状、尺寸、精度、材料属性和生产批量等要求,同时还需要考虑冲压设备的规格和性能。

步骤:先分析钣金零件,包括材料,成型步骤等。根据产量,产能,成本,现有设备,客户要求等,制定模具方案。产品排样,即制定冲压工艺。按工步绘制和设计模具,出图。

在精密模具设计的世界里,每一个步骤都如同匠人的精心雕琢,确保产品的完美诞生。以下,让我们按照标准流程,逐一揭示冲压模具设计的神秘面纱:第一步:产品导入与样品控制从客户提供的产品图开始,通过精密流程推进,依次绘制加工图、排样图、结构图和组立图,直至生成模具图纸。

冲压模具设计的一般流程

1、冲压模具设计的一般流程包括需求分析、初步设计、详细设计、评审与优化、制造与装配、试模与调试、验收与交付等步骤。在冲压模具设计的初期,需求分析是至关重要的一步。这一阶段,设计师需要充分理解产品的形状、尺寸、精度、材料属性和生产批量等要求,同时还需要考虑冲压设备的规格和性能。

2、第一步:产品导入与样品控制从客户提供的产品图开始,通过精密流程推进,依次绘制加工图、排样图、结构图和组立图,直至生成模具图纸。每一步都需严格把控,从现场样品的检验到品管部的细致检测,确保每个环节都达到标准要求。

3、设计步骤首先需要收集并分析设计原始资料,包括产品图样、原材料信息、生产批量、设备条件、模具制造能力等。接着进行冲压工艺性分析,判断冲压件是否符合工艺要求。然后根据分析结果制定工艺方案,确定工序性质、数量、排列顺序、组合方式和定位方式。

4、模具设计开发流程主要包括以下几个步骤:商务合同签订:接到订单后,与客户签订详细的商务合同,明确具体要求、协议及产品数据提供方式。产品数据获取与分析:数据获取:由客户提供产品数据。白光扫描与SE分析:根据客户提供的数据进行白光扫描,通过同步工程分析得出制件状态。

5、抽引後,材料势必会紧包在抽引冲子上,为达到脱料目的,除了使冲子完全退回到剥料板里面,达到完全剥料外,还应在抽引冲子上设计气孔,以避免冲子与产品在剥料过程中产生真空,发生带料现象。