国内汽车制造业进步显著,民族品牌汽车性能持续增强,消费者对产品细节的关注度持续增长,覆盖件及模具整体品质与国际水准的差距逐步减小。汽车覆盖件构造复杂,用料薄而面积宽,对表面光洁度标准严苛,并且冲压工序复杂且容易产生回弹现象。回弹的预估和修正,特别是表面形变这类细微瑕疵的治理,目前仍处在研究初期,针对外板件正面修正缺乏有效的办法和成熟技术。汽车侧围是白车体的关键部件,体积宽大,构造复杂,连接部件数量多,其冲压加工时产生的回弹不仅会干扰装配准确度,还会在构件表层形成几十到几百微米的局部下陷,进而降低外观品质。

CAE 技术持续进步,运用 CAE 软件对汽车侧围冲压成形过程进行研究,同时参考实际生产中的经验,有助于处理汽车侧围制造中出现的各种难题,开发出调整和控制汽车侧围几何模型的方法,从而降低成形阶段的瑕疵,提升尺寸准确度,并且成功应对侧围回弹过大的情况,期望这些成果能为汽车侧围的冲压成形提供有益的参考。

1 侧围冲压成形工艺

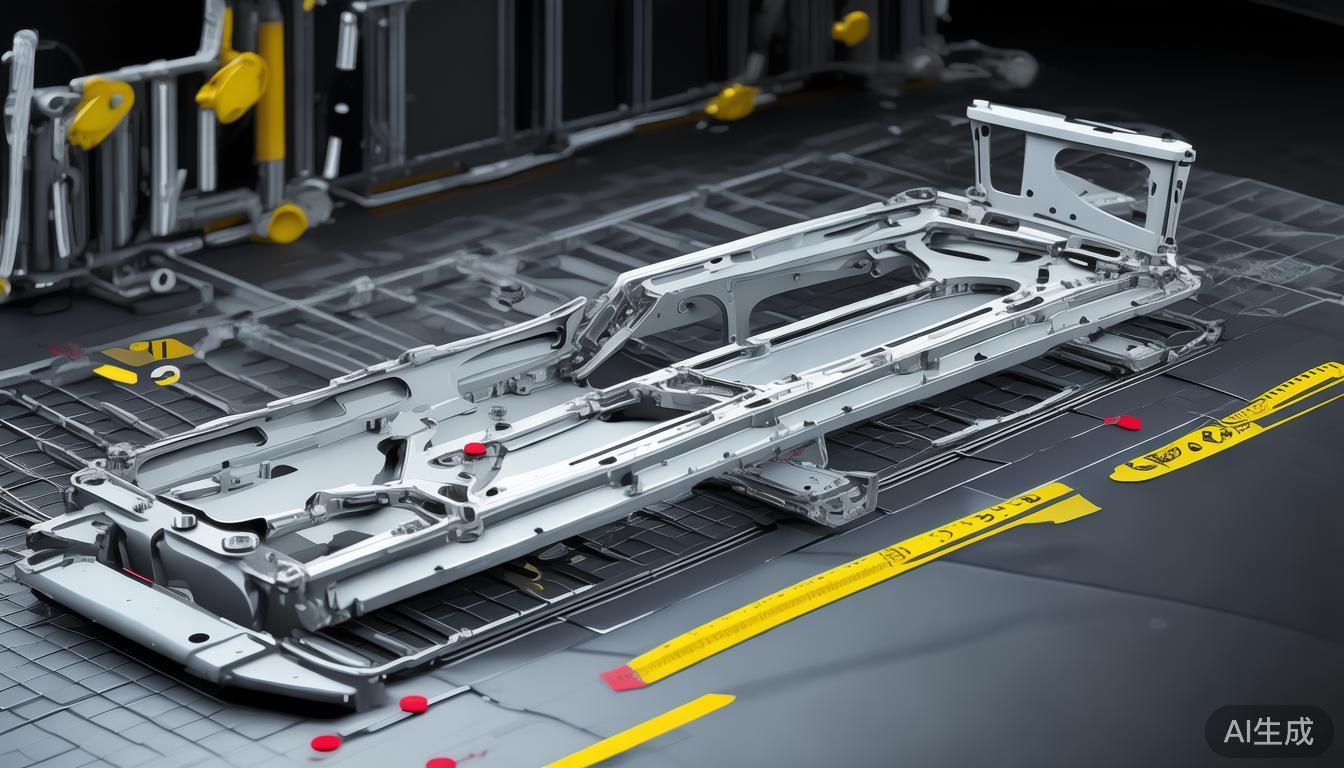

汽车侧围零件的三维模型展示在图 1 中,该部件属于关键的车身覆盖件,具有构造上的复杂性,通常需要经过多次冲压步骤才能完成制造。在美国和日本,侧围零件普遍通过四个冲压工序来加工,而在欧洲,这类零件的工序数量往往超过五个。

图 2 展示了一款自主品牌的重型运动型多用途汽车侧面的部件加工流程,具体步骤包括先进行拉延,然后执行切边和冲孔,接着再次进行切边和翻边,随后进行整形、侧切边和侧整形,最后再依次完成切边、整形、侧切边以及侧整形。这包括,用凹凸模造型,把平板材料加工成带开口的空心物体,属于冲压工艺的一种;采用切边工具,去除零件上不需要的部分;借助模具,在零件上制造各种用途的孔洞;通过冲压技术,将毛坯或半成品的边缘或孔缘,沿着特定轮廓翻转为垂直状态;利用模具,将尺寸不达标的部位调整到规定大小。根据工艺流程初步研究,侧面轮廓的变形可能源于边缘处理及塑形后剩余应力的消散,所以边缘处理、侧向边缘处理、塑形、侧向塑形等环节都可能引发变形,具体包括工序编号OP20、OP30、OP40、OP50,必须对全部工序进行变形量数值测算。面形变形主要源于回弹效应,这种效应在拉深过程中尤为显著,因此,针对 A 面瑕疵的模拟分析主要在 OP10 范围内开展,具体数据参见表 1。

2 冲压成形数值模拟及回弹结果分析

冲压成型过程仿真涵盖受力情况研究、成型性能评估、回弹效应预测、表面状况考察等多个方面,其中成型性能评估是回弹效应预测的前提,必须保证零件不出现明显的皱折、断裂、拉深不足等不良现象,确保板材移动均衡,从而为后续的精确预测奠定基础。

2.1 成形性分析

进行 CAE 分析需要输入数值模拟的初始条件。侧围采用的是中国宝钢制造的 BUFD,这种材料专门用于深冲压工艺,其厚度为 0.7 毫米,板料规格为 1807.53 毫米乘以 3635.28 毫米,这种材料的屈服强度是 149.00 兆帕,加工硬化指数 n 值为 0.229,厚向异性系数 r0 为 2.06,r90 为 2.31,r45 为 1.83。由此可以绘制出该材料的屈服轮廓,如图3所示,可以绘制出该材料的成形极限轮廓,如图4所示,可以绘制出该材料的硬化轮廓,如图5所示,将这些轮廓作为材料的边界条件输入Autoform软件,其中σ0代表屈服应力,σ1代表第1主应力,σ2代表第2主应力,ε1代表主应变,ε2代表次应变。

图 6 展示了侧围的成型分析数据。参照板料的边缘形态,发现轮罩和后保险杠区域出现了最大汇入量,数值达到 101 毫米。造成这一现象的关键因素是这些部位存在显著的形状波动,导致材料发生剧烈的位移。不过,由于此处特意设置了宽大的工艺辅助结构,因此并未对成品零件的最终形态造成任何改变。零件整体材料分布十分均衡,不过侧围零件前部与后部压料面边缘的板料稍微有些变厚并且出现了褶皱现象,但是零件主体部分成型效果相当理想,既没有褶皱也没有开裂,拉延程度也完全达标。这个状态是经过反复优化零件数据以及调整工艺参数后最终获得的最佳效果,详细操作步骤在此不再详细说明。

2.2 回弹模拟计算及机理分析

使用 Autoform 程序对 OP20 的侧围部分进行回弹检测,检测数据如图 7 所示。零件的前后两面回弹量非常明显,A 柱和翼子板的连接部位回弹达到 2.7 毫米,而零件背面那些看不见的地方回弹甚至超过了 3 毫米,这种情况会造成翼子板和侧围的连接处出现错位,进而影响整车的装配质量。后部侧面的尾灯区域,以及与后保险杠连接的边缘,都发生了明显的弹开现象,其中最大位移量达到了4.2毫米,这种情况显然是不可接受的。后窗上方区域和门槛部位则出现了向内的凹陷,最大程度达到了负2.4毫米,整个侧围部件的形状变化非常显著,扭曲程度相当高,所以必须采取切实有效的手段来对弹开现象进行修正和监管。

通过自由回弹的检测数据,首先在工件上布置多个固定点,随后再次执行回弹测试,其情形如图8所示。相较于无约束状态下的回弹,侧围的负值回弹现象得以根除,构件的扭曲变形也获得了显著控制,回弹力量主要聚集在部分侧向表面,不过车尾灯区域及后备箱位置仍存在显著回弹,其峰值达到了3.6毫米。

图9展示了侧围OP50在加固支撑和夹紧后的反弹情况。仅实施单向支撑时,如图9a所示,D柱顶部反弹现象显著,与尾门连接区域反弹量达到2.5毫米。该现象与部件本身构造复杂、侧向整形幅度较大存在关联。此外,后部与后保险的连接面也出现严重反弹,显然无法满足装配标准。反方向上,A 柱顶部及 B 柱底部显现出向内的形变,尽管程度轻微,却造成整个侧向结构发生形变,使得尺寸的精确调控变得十分困难。为了增强零件成型时的稳定性,在研究步骤中加入了固定条件,如图 9b 所示。与没有施加限制的情况相比,零件的回弹和形变情况得到了改善,并且更贴近实际产品的形态。依据文献资料所述及长期实践证明,受限条件下的回弹检测数据更为准确,项目团队经过商议,最终选定图 9b 的检测结果来实施回弹修正。

3 回弹补偿控制及结果分析

3.1 回弹补偿方案

依据回弹测算数据,参照过往实践,针对产品工艺参数模型,补偿部位及补偿幅度如图 10 所示。具体而言,在工艺补充面上施加了 5 毫米的反向调整,该区域位于最终产品轮廓线外侧,因此可适度加大调整强度,以便迅速完成验证任务。产品 A 的表面区域,调整位置和调整幅度需格外小心,否则不仅无法实现调整目标,还可能因为调整失当导致局部下陷,并且曲面出现不连贯现象,从而产生额外的表面瑕疵。

3.2 补偿结果分析及试验验证

补偿调整后的数学模型输入 Autoform软件进行运算,其输出数据如图11呈现。图11a部分展示了物体未受压时的分析情形,图11b部分则描绘了物体受压状态下的分析情形。和图9中未做修正的数据对比,尺寸精度有了显著改善,特别是在紧固时,侧板部件的轮廓线条非常规整,A区域以及核心配合界面均处在0.5毫米的误差范围之内。详细来说,在实施调整措施之前,后部安全界面会出现3到4毫米的形变,如图12a所示。回弹修正之后,这个位置的最大尺寸误差为负一毫米,防止了与后保险杠发生碰撞,也为实际安装时根据零件的具体接触状况提供了调节余地。顶部的上边梁在模具的压制过程中呈现负角度,必须经过多个步骤实施侧面塑形和侧向切边,因而回弹程度难以精确把握。借助对数模的修正,原本的尺寸误差从 3 毫米减小至 1 毫米以下,如图 13 所示,从而防止了与正前方挡风玻璃产生碰撞。

整车造型要求侧围顶盖后部上梁区域形成不规则空腔,该空腔从前至后尺寸递减,导致变形方向和程度难以把握。通过调整侧壁倾斜度和修正深度,最终回弹分析数据从原先超出3毫米降至1毫米以内,具体情况如图14所示。运用经过修正的工艺数据模型开展模具的设计与制作,实际加工的侧围部件如图 15 所示,其规格符合标准程度达到 93%,侧围外表面平整光滑,转角过渡均匀,表面变形等不良现象得到充分控制并根除,获得了理想的技术成效。

4 结论

A柱同翼子板连接部位,弹开幅度从3毫米缩小至0.9毫米,后尾灯同后保险杠接触区域,弹开幅度从4.2毫米缩小至1.0毫米,侧围后窗上方及门槛位置,负弹开幅度从-2.4毫米缩小至-1.0毫米;在紧固状态下,弹开幅度均维持在正负0.5毫米范围内,符合产品尺寸标准。基于上述回弹补偿方法及数据,得出如下补偿分析思路。

运用紧固力评估的方式获取的回弹评估数据更为贴近实际情形,以此当作信息修正的根基。

工艺补充面可以适当加大调整量,A面调整则必须谨慎,必须等到成形性分析通过后才能开展回弹分析并实施调整。

回弹补偿的数值要参考分析数据和实际经验来共同决定,通常需要反复调整才能获得理想状态,要依据具体零件状况持续改进并逐步积累经验。