1.高速连续冲压模具定义

1.1冲压模具依构造可分为单工程模、复合模、连续模三大类。

这两类在制作时需要投入大量人力协助,它们适合用来生产一些数量不多的商品,或者需要特殊加工方法的产品。

这种高速连续冲压模具,主要用于大批量五金产品的制造,能够有效降低生产成本,显著提升作业效率,并且确保产品达到优良品质标准,它的主要特征在于研发与制造投入较大,但在生产环节展现出极高的效率,同时产品品质保持高度稳定,需要特别注意各模组间的空间布局,以及零件加工的精确度、组装的精准度、部件间的匹配度,还要避免出现相互干扰的情况,目的是为了实现连续模的自动化大规模生产。

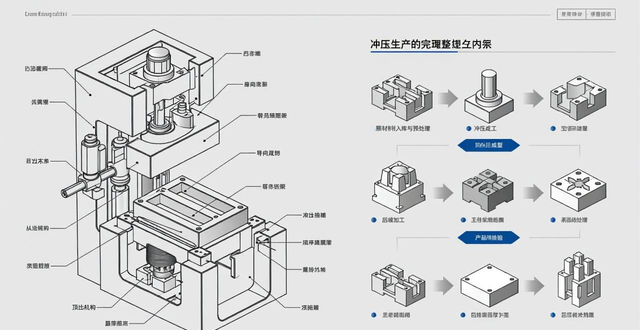

2.高速连续冲压模具结构

2.1工程模结构:

2.2复合模结构:

2.3高速连续模具结构:

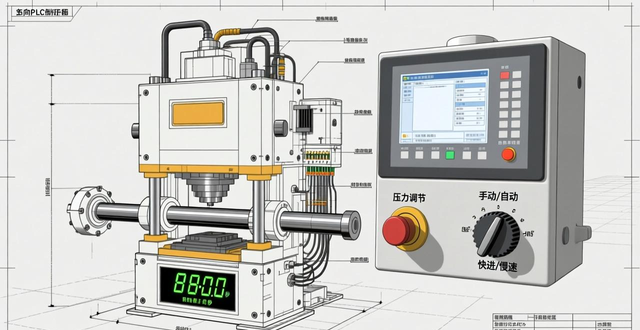

3.模具加工工艺及设备

从先前展示的模具构造中可以明白,高速连续冲压模具的整体构造较为繁复,这种设计是为了在快速冲压作业时确保产品品质能够稳定,是必不可少的条件。

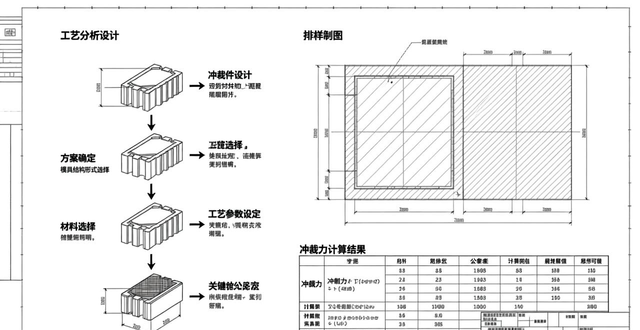

本公司配备经验丰富的模具研发小组,借助精密的制图工具如PRO-E、CAD、CAM等,开展初步的数据剖析与模拟运算,获得科学的数据结果后,再着手进行加工制造。

3.3模具主板制作流程包含:数控机床切削加工,随后实施真空加热处理,接着执行超低温处理以消除内应力,然后进行精密打磨确保平面度达到正负0.002毫米,继而采用慢速走丝线切割技术,再对内部孔洞进行精细研磨,最后通过品质检测确认无误,当这七个步骤全部达标时,方可开始模具组装工作。

零件加工工艺包含CNC慢走丝线切割,普通零件使用浸水机台,而关键零件则采用浸油割,此外还有PG光学曲线研磨和精密研磨加工等工艺,零件的工程精确度能够控制在正负0.001毫米之内。

模具材料方面,模板主板选用日立钢材DC53或SLD牌号,垫板则采用SKD11材质,零件成型使用SKH-9材料,下料尺寸涉及零件进口钨钢KD20等规格,此外,导向部位零件为MITSUMI品牌的滚珠型导柱导套。

设备用于模具制造,涵盖阿奇夏米尔低速线切割机、日本国产沙迪克低速线切割机、油基切割设备,配备台岛精密磨床、日本AMADA瓦西诺光学曲线磨床,以及精密影像检测装置、光学投影设备、材料硬度测试仪等工具

4.本公司技术特点

4.1高速连续金属冲压模组:专门设计用于制造需要大量生产的高精度物品。例如连接器的触点,电子零件等,能够进行连续电镀和自动化组装。模组的作业速率在每分钟200至1000次之间,其耐用程度可以超过一亿次以上。

4.2高难度连续冲压模具:专门设计用于加工须铆接,攻牙,二次冲压,叠加等复杂工艺,以及需要自动化设备辅助的产品类型。该模具的生产效率为每分钟200至1000次,其使用寿命能够达到超过一亿次。

5.应用范围

5.1资讯类产品

5.2汽车,摩托车

5.3电话,手机

5.4PC电脑

5.5医疗用品