什么是冲压加工

加工方法:冲压加工是一种金属冷变形加工方法,因此也被称之为冷冲压或板料冲压,简称冲压。在加工过程中,板料在模具内受到强大的变形力,从而发生塑性变形,形成所需的产品零件。技术归属:冲压加工是金属塑型加工的主要方法之一,同时也隶属于材料成型工程技术。它在制造业中具有广泛的应用,是生产各种金属零件的重要方法之一。

冲压加工是一种利用常规或专用冲压设备,将板料在模具中直接施加变形力,从而实现形状、尺寸和功能特定的产品零件生产技术。该过程涉及三个核心要素:板料、模具和设备。

冲压加工是现代制造业中一种关键的金属加工技术,它基于金属的塑性变形原理。这种加工方式能够在常温条件下,通过模具和冲压设备对板料施加压力,使板料发生塑性变形或分离,进而制备出形状、尺寸及性能符合要求的零件(即冲压件)。

冲压有哪些基本工序

1、落料:作为冲压加工的首要步骤,落料涉及从原材料上切割出所需的零件形状和尺寸。这一工序通常用于制造如键、垫圈等零件。 冲孔:通过特定的冲压模具,在材料上冲出所需的孔洞。这一工序适用于制作各类金属板材零件,如钢板和铜板,以及需要特定孔位的零件。 切断:这一工序用于将材料分割成所需长度或形状的片段。

2、冲压的基本工序包括:落料:从材料上切出所需形状和大小的零件,是冲压加工的第一道工序。冲孔:在材料上冲出孔,广泛应用于各种金属板材,如钢板、铜板等。切断:将材料按照一定长度或形状进行分割,通过切断模具实现。弯曲:使材料产生塑性变形,改变其形状,形成预期的弯曲角度。

3、冲压的5个基本工序分为冲裁、弯曲、拉伸、精冲、局部成形。冲裁:使板料实现分离的冲压工序(包括冲孔、落料、修边、剖切等)。弯曲:将板料沿弯曲线弯成一定的角度和形状的冲压工序。拉深:将平面板料变成各种开口空心零件,或把空心件的形状、尺寸作进一步改变的冲压工序。

4、冲压的基本工序主要分为分离工序和成形工序两大类。分离工序:是使坯料沿一定轮廓线分离而获得一定形状、尺寸和断面质量的冲压件。比如冲孔,是在板料上冲出所需形状的孔,冲下的部分为废料;落料则是从板料上冲下所需形状的零件或毛坯,冲下部分是成品。

5、冲压加工的基本工序主要包括以下几点:冲裁:这是冲压加工中最基本的工序之一,通过模具将板料按预定轮廓进行分离,获得所需形状的零件。切开、切边、切舌、切断:这些工序主要用于去除零件边缘的多余材料,以达到设计要求的尺寸和形状。扩口:将零件的边缘或孔口扩大,以满足特定的装配或功能需求。

冲压加工的基本工序

落料:作为冲压加工的首要步骤,落料涉及从原材料上切割出所需的零件形状和尺寸。这一工序通常用于制造如键、垫圈等零件。 冲孔:通过特定的冲压模具,在材料上冲出所需的孔洞。这一工序适用于制作各类金属板材零件,如钢板和铜板,以及需要特定孔位的零件。 切断:这一工序用于将材料分割成所需长度或形状的片段。

冲压加工的基本工序主要包括以下几点:冲裁:这是冲压加工中最基本的工序之一,通过模具将板料按预定轮廓进行分离,获得所需形状的零件。切开、切边、切舌、切断:这些工序主要用于去除零件边缘的多余材料,以达到设计要求的尺寸和形状。扩口:将零件的边缘或孔口扩大,以满足特定的装配或功能需求。

包括压凸、压花等工序。定义:通过模具对板料的局部区域施加压力,使其产生特定的形状或纹理。应用:用于增强零件的美观性、功能性或标识性。修整:如切边、切舌、切断等工序,用于去除多余的废料或调整零件的尺寸和形状。应用:确保零件符合设计要求,提高产品的精度和美观度。

冲压加工的基本工序主要包括冲裁、成形两大类。冲裁类工序:冲孔:在板料上冲出所需形状的孔。落料:从板料上冲下所需形状的零件或毛坯。切边:切除工件边缘多余的材料,以获得规定的边缘形状和尺寸。切断:将材料沿敞开轮廓局部或整体分离。

冲压加工的基本工序主要包括以下几点:冲裁:这是冲压加工中最基本的工序之一,主要是通过模具对板料进行分离,获得所需形状的零件。切开与切边:切开是指沿一定轮廓线将材料分离,而切边则是去除零件边缘的多余部分,使其达到设计要求的尺寸和形状。

冲压的基本工序包括:落料:从材料上切出所需形状和大小的零件,是冲压加工的第一道工序。冲孔:在材料上冲出孔,广泛应用于各种金属板材,如钢板、铜板等。切断:将材料按照一定长度或形状进行分割,通过切断模具实现。弯曲:使材料产生塑性变形,改变其形状,形成预期的弯曲角度。

什么叫冲压件工艺参数

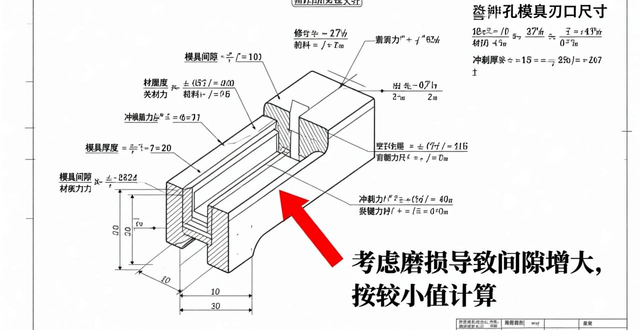

冲压件工艺参数主要是指这个冲压件所用设备的规格、该冲压件在每个工序调试时的深度、压力、零件尺寸等数据就叫做工艺参数。简单点说,就是按数据要求就可以生产出品质合格的冲压零件的参数。

冲压件是薄板五金件,可以通过冲压、弯曲、拉伸等方式加工,其定义是在加工过程中厚度不变的零件。相比之下,铸造件、锻压件和机械加工零件等则是其他类型的产品,比如汽车外壳和不锈钢厨具就是钣金件。

冲压工艺参数确定冲压工艺参数的确定是冲压件生产过程中的关键环节。冲压工艺参数包括冲压速度、冲压力度、冲压次数等。这些参数的合理设置可以保证产品的质量和生产效率。在确定冲压工艺参数时,需要考虑材料的性质、模具的设计和加工要求等因素,并通过试验和实践进行调整和优化。

五金冲压工艺可分为分离工序和成形工序两大类。成形工序的目的是,使板料在不破坯的条件下发生塑性变形,制成所需形 状和尺寸的工件。分离工序也称冲裁,其目的是使冲压件沿一定轮廓线从板料上分离,同时保证分离断面的质量要求。在实际生产中,常常是多种工序综合应用于一个工件。

冲压:是通过压力机和模具对板材施加外力,使其产生塑性变形或分离,从而获得所需形状和尺寸的工件。压铸:是将熔化的合金注入压铸机的模具中,利用模具内腔对融化的金属施加高压,使其冷却凝固后形成零件。产品特性不同:冲压件:通常具有较好的强度和刚性,适用于需要承受一定机械载荷的零件。

冲压模具加工工艺流程

- 首先加工需热处理的工件。- 其次加工线切割工件。- 然后加工模架部件(上托和底座)。- 接着加工其他部件。- 最后进行装配和试模。冲压模具分类包括:- 根据工艺性质分类:- 冲裁模:材料分离。- 弯曲模:板料弯曲变形。- 拉深模:制作开口空心件或改变空心件形状和尺寸。

装配:将模具的各个部件进行装配,确保模具的完整性和功能性。调试与试压:对装配好的模具进行调试和试压,以检验模具的性能和质量。模具安装与调试:安装:将模具安装到冲压机上,确保模具与机床的匹配度。调试:对模具进行调试,以确保其在冲压过程中的稳定性和效率。

优先加工需热处理的工件。 其次加工需要线切割的工件。 然后加工模架部件(上托和底座)。 再后加工其他部件。 装配、试模。冲压模具分类:根据工艺性质分类:a. 冲裁模:沿封闭或敞开的轮廓线使材料分离。b. 弯曲模:使板料毛坯沿直线产生弯曲变形。

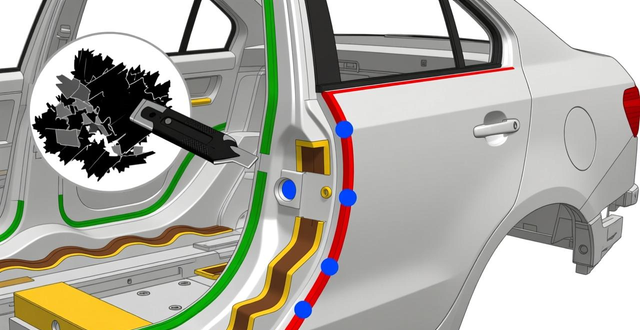

模具生产工艺流程之样件一制件数模 编制冲压工艺,模具结构设计。制作模型后进行金加工,接着进行研磨装配,最后试模并完成最终检查。 冲压制造工艺流程 冲压技术在汽车制造业中扮演着重要角色,据统计,汽车上有60%至70%的零件是通过冲压工艺生产的。

冲压工艺,以其卓越的精度和成本效益,是现代制造业的重要组成部分。以下是冲压工艺流程中的四大关键顺序,从材料准备到设备选择,再到模具设计与操作指导,逐一解析:冷冲压准备阶段首先,要确保选用适合冲压的材料,如板料、带料和块料,重点关注其冲压性能、表面质量以及厚度公差要求。

冲压工艺流程的主要工序包括:落料、冲孔、弯曲、拉伸、修边、翻边等。这些工序在冲压加工过程中起着至关重要的作用,它们能够确保冲压件的质量和精度,同时提高生产效率和降低成本。首先,落料工序是将材料从大的板材上分离出所需形状和尺寸的小块,这是冲压加工的第一步。