冲压件外观检查盲测考核属于哪个标准

1、冲压件外观检查盲测考核属于外观检验标准(冲压件):材料缺陷检查方法:目视标准,材料强度不符合要求,轧钢板留下的痕迹、重叠、桔皮、有条纹、镀锌表面疏松、镀锌层剥落。圆角不顺检查方法:目视、检具测量圆角半径不够均匀,不够清晰光顺。

你知道哪些冲压件的知识?

汽车的车身、底盘、油箱、散热器片,锅炉的汽包、容器的壳体、电机、电器的铁芯硅钢片等都是冲压加工的。仪器仪表、家用电器、自行车、办公机械、生活器皿等产品中,也有大量冲压件。冲压件与铸件、锻件相比,具有薄、匀、轻、强的特点。冲压可制出其他方法难于制造的带有加强筋、肋、起伏或翻边的工件,以提高其刚性。

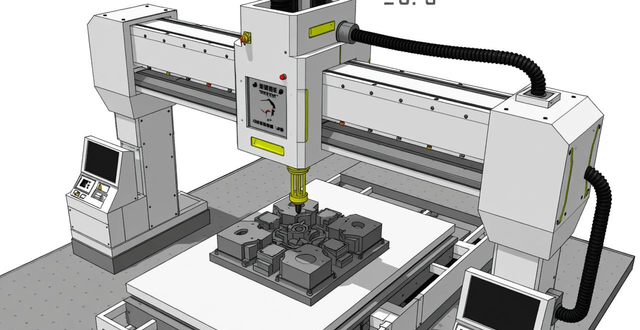

冲压车间的核心设备是压力机,目前主要采用的是济南第二机床厂生产的闭式四点压力机,包括不同吨位的双动与单动压力机,如1600T双动压力机、900T单动压力机等。

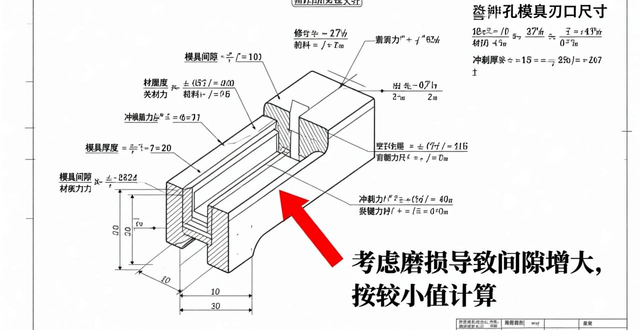

冲压模具中模板目前常用的材料大概是:A3 45# Cr12 Cr12MoV SKD11 上下模座: A3或45。垫板/止挡板:45#或Cr12#。脱料板和下模板:Cr12MoV 或SKD11(冲薄才或产品精度高的产品时,会选择DC53深冷处理,稳定性好。

冲压模具是冲压生产的工艺装备,是技术密集型产品。冲压件的质量、生产效率以及生产成本等,与模具设计和模具配件的精密度质量等有着直接的关系。硬质合金冲头作为冲压模具工作时的部件,又叫做硬质合金冲棒,属于可替换的模具耗材类产品。

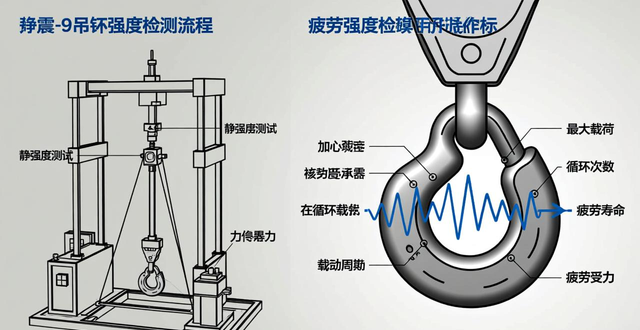

做冲压件需要的材质一般要求碳素钢伸长率δ≥16%、屈强比σs/σb≤70%,低合金高强度钢δ≥14%、σs/σb≤80%。冲压件加工要求被加工材料具有较高的塑性和韧性,较低的屈强比和时效敏感性,否则,冲压成形性能较差,工艺上必须采取一定的措施,从而提高了零件的制造成本。

其实你做汽车件采购很简单啊,供应商的报价单不是都列出来了吗。像Breakdown这些东西。原材料和制造成本这块我贴张图给你看看,差不多就是这样分析的。料厚,步距,料带宽,就算出原材料,再减去废料价值。

镜面不锈钢板冲压翻边成型外观缺陷

外观缺限是:翻边不竖直、翻边相对高度不一致、翻边压光等。镜面不锈钢板所走过的冲压工序越大,发生质量问题越大,冲压件的产出率相对来说越低。因而,一个好的冲压加工工艺,要在确保冲压件加工精度前提下,尽量采用比较少的冲压工序,这样才可以降低成本,提升冲压件的达标率。

原因有材料变形、表面损伤、制造工艺。材料变形:在弯曲区域,材料会发生变形,导致原本平整的表面产生凸起或凹陷,从而影响光线的反射和折射,造成亮度变化。表面损伤:在弯曲过程中,镜面不锈钢板的表面可能会受到划痕、磨损等损伤,这些损伤会导致表面的光学性能发生变化,从而影响亮度。

结论 固然不锈钢在拉深时常出现开裂、起皱和表面划伤等缺陷,但通过选择成形性能好的不锈钢材料、公道的凸、凹模圆角、增加适当热处理工序和在凹模表面涂润滑剂 等公道的预防措施,就可以进步不锈钢拉深成形的成功率,拉深出高质量不锈钢产品。

冲压车间对冲压件外表面,尺寸检查的方法有哪些?

1、触摸检验 用干净的纱布将外覆盖件的表面擦干净。检验员需戴上触摸手套沿着冲压件纵向紧贴冲压件表面触摸,这种检验方法取决于检验员的经验。必要时可用油石打磨被探知的可疑区域并加以验证,但这种方法不失为一种行之有效的快速检验方法。

2、外观检测可通过观察者表面目视、检查员触摸检查及表面油石打磨冲压件等方式进行。尺寸检测则需通过借助测量工具进行检测, 如利用检具, 检测冲压件外形和尺寸精度;或使用三坐标测量仪, 对冲压件孔的位置进行精密测量。

3、在实际生产中,冲压件的质量和合格率常通过拉深性能试验、胀形性能试验等工艺性试验来检验材料的性能。这些试验确保了成品的质量,同时也提高了生产效率。模具是冲压件成型的关键,其精度和结构直接影响到件形的准确性和精度。模具的成本和耐用性是决定冲压件成本和质量的重要因素。

冲压件的特点是什么?

冲压件和钣金件的特点 冲压件是通过冲压工艺制造的零件,通常采用模具对板材进行冲压,得到所需的形状和尺寸。冲压件具有高精度、高效率、高一致性、成本低等优点,广泛应用于汽车、电子、家电等行业。钣金件是通过钣金加工技术制成的零件,包括切割、折弯、焊接、成型等工艺。

特点与优势 高精度与互换性:冲压件具有较高的尺寸精度,同模件尺寸均匀一致,互换性好,无需进一步机械加工即可满足一般装配和使用要求。少切削加工:冷冲压件一般不再经切削加工,或仅需少量切削加工;热冲压件虽然精度和表面状态低于冷冲压件,但仍优于铸件、锻件,切削加工量少。

薄而均匀,重量轻但强度高:冲压件通常具有薄、匀的特点,这使得它们在保持高强度的同时,能够大幅度减轻重量。这种特性使得冲压件在汽车、航空航天等需要轻量化设计的领域中广泛应用。 精度高,规格一致:由于采用精密模具进行冲压,工件精度可达微米级,且重复精度高、规格一致。