冷冲压模具设计问题求指导

1、工艺分析:工件763和163要求较严,必须先做一套落料冲孔复合模具。工件有形状,展开尺寸要好好计算,且必须取下差,工件在成型时有微量的拉长。成型模具:按图纸工件形状反方向成型,模具要有压料板,先把直边(无形状直边)压死,之后压形状,弹簧压力要大,工件成型时不能滑移。

2、在处理冷冲压模具折弯90度时,如果发现折弯不到位,调整模具的方法如下: 首先,分析产品结构,确定是否需要在模具中设置回弹补偿。这取决于产品材料的特性和预期的回弹量。 如果模具设计已经完成,而在实际生产中遇到折弯角度不准确的问题,可以通过调整冲床的行程来微调产品的角度。

3、在进行冷冲压模具操作时,如果遇到折90度无法完成的问题,可以通过调整模具设计来解决。具体方法是将压弯的冲头角度设定为88或89。这样,在进行压弯操作时,实际形成的弯角度会小于90。当模具打开后,折弯的工件会因为回弹作用自然调整到接近90的角度。

4、一般来说,模具损坏后,还有一个维修和报废的选择问题。冲压模具的非自然磨损失效,例如非关键零件的`破坏。以及小凸模折断、凸模镦粗变短、凹模板开裂、冲裁刃口崩裂等故障.大部分可以通过维修的方法使其完全恢复到正常状态,重新投入冲压生产。但是。当模具的关键件严重损坏,有时凸、凹模同时损坏。

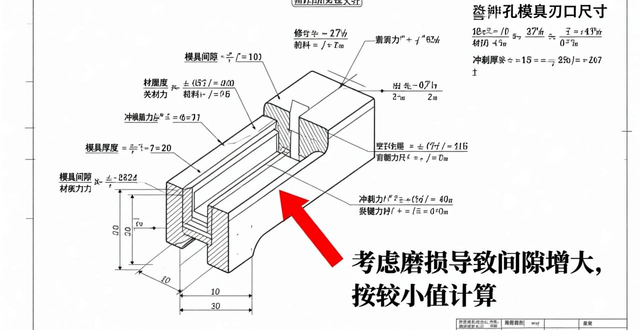

5、冷冲模的间隙取值应根据所冲压材料的性质、材料的厚度、以及图纸对冲压件冲裁断面的粗糙度要求来确定。一般没有特殊要求的冲压件,可以按照通常的冲压标准来确定间隙值。

各位高手们,请问冲压模具设计的设计的详细步骤是怎样的?有谁有有关的...

,热流道模具设计不复杂,因为热流道系统是由热流道供应商设计制造,如果你选择非标热流道,供应商会根据你的模具图纸帮你量身定做热流道系统。不管热流道系统选择标准或非标的,模具设计时都只需要做出正确的安装尺寸即可(即螺丝位置、定位柱的位置、喷嘴配合尺寸正确即可)。

冲压后边缘的翻折方向是关键参数,它决定了工件的最终形态和性能。向下压边指的是模具在压边过程中,边缘向下翻折,这种设计常用于确保边缘平整和减少边缘应力。而向上啮合则指的是在压边操作中,边缘向上的翻折。

(1) 斜顶,主要用在产品上较小的倒扣位置,在顶出时随着产品的顶出,沿着一定的角度斜顶同时移动,脱离产品的倒扣,实现脱模。(2) 滑块,当塑料产品的结构不适合出斜顶时,就要用滑块了。开模时,斜导柱随着前模、后模的分开,滑块在斜导柱的带动下向外抽,慢慢的脱离产品的倒扣。

:产品成形过程模拟,注塑成形、冲压成形;定制适合本公司模具设计标准件及标准设计过程;5:模具的生产以及后期管理维护。

冷冲压模具设计实例

此设计针对所给的零件进行了一套冷冲压模具的设计,其中设计内容为分析零件的冲裁工艺性(材料、工件结构形状、尺寸精度),拟定零件的冲压工艺方案及模具结构,排样,裁板,计算冲压工序压力,选用压力机及确定压力中心,计算凸凹模刃口尺寸,主要零、部件的结构设计和加工工艺编制,压力机的校核。

《冷冲压自动级进模实例专集》的内容简介如下:作者背景:该书由一位拥有45年丰富经验的作者撰写,以其精湛技艺设计了一系列独具特色、极具参考价值的多工位自动级进模具。内容基础:该书在第一集的基础上,进一步精选了16个经过实际生产考验的模范案例,为读者提供了丰富的实践经验和参考。

可能是接头类零件,厚度2mm,一般采用低碳钢,复合模冲压制造。

对所设计模具之产品进行可行性分析,以电脑机箱为例,首先将各组件产品图纸利用设计软件进行组立分析,即我们工作中所说的套图,确保在模具设计之前各产品图纸的正确性,另一方面可以熟悉各组件在整个机箱中的重要性,以确定重点尺寸,这样在模具设计中很有好处的,具体的套图方法这里就不做详细的介绍了。

百度网盘冷冲压模具设计难点与技巧高清在线观看 https://pan.baidu.com/s/1Q6vz7dqCSXJNhXnxCfjYSw pwd=1234 提取码:1234 内容简介 《冷冲压模具设计难点与技巧》共7章。

以提升模具的精度和性能。装配技术:提供了典型实例,帮助读者更好地理解和应用装配技术。特点与价值:实用性与参考价值:本书特别考虑了课程设计的实用性和工程人员的参考价值,确保内容既理论扎实又实用性强。全面掌握:通过阅读本书,读者将能全面掌握冷冲压模具设计与制造的精髓。

冲压模具设计步骤,给你按标准一步一步来!

1、第一步:产品导入与样品控制从客户提供的产品图开始,通过精密流程推进,依次绘制加工图、排样图、结构图和组立图,直至生成模具图纸。每一步都需严格把控,从现场样品的检验到品管部的细致检测,确保每个环节都达到标准要求。

2、根据设计内容和设计计算编写设计说明书一份。

3、在冲压模具设计的初期,需求分析是至关重要的一步。这一阶段,设计师需要充分理解产品的形状、尺寸、精度、材料属性和生产批量等要求,同时还需要考虑冲压设备的规格和性能。例如,对于一个大批量生产的小型金属零件,模具设计需要考虑到零件的精度和一致性,以及冲压机的压力和速度。

4、在模具前段为抽引毛坯分离工站,包括下料与撕裂,是在抽引前完成,可通过料带上定位孔定位;模具中间段为抽引工站,此时料带上定位孔功能已丧失,它们的 的定位是靠抽引外形自动导入抽引模仁保证;在模具後段为下料弯曲工站,为保证产品精度,必须以最後一抽抽引体为基准进行定位。

5、步骤:先分析钣金零件,包括材料,成型步骤等。根据产量,产能,成本,现有设备,客户要求等,制定模具方案。产品排样,即制定冲压工艺。按工步绘制和设计模具,出图。

6、本设计主要步骤如下:产品的工艺分析及工艺方案拟定。