冲裁变形过程分为哪几个阶段

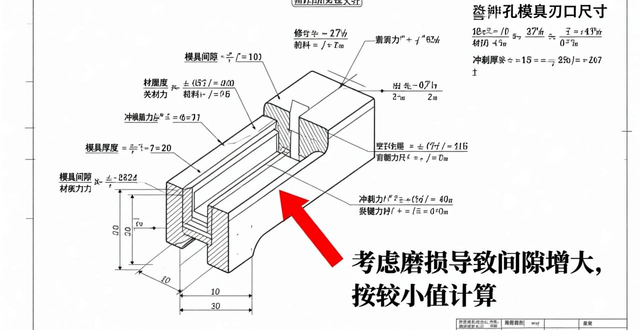

1、冲裁变形过程分为弹性变形、塑性变形和断裂分离三个阶段。在五金精密模具冲压中,冲裁是利用模具内的凸模和凹模板料产生分离的一种冲压工序。它包括落料、冲孔、切断、修边、切舌、剖切等多种工序,但一般来说,冲裁主要是指落料和冲孔工序。落料是指用模具冲压沿封闭轮廓曲线冲切,冲下部分为制件。弹性变形阶段。

2、弹性变形阶段 板料在凸模压力作用下,产生弹性压缩、弯曲、拉深等变形,此时凸、凹模分别略微挤入板料内,凸模端部下面的材料略有弯曲,凹模刃口上面的材料开始上翘。冲裁间隙越大,这种弯曲和上翘就越严重。在这一阶段中,材料内部应力尚未超过弹性极限,故外力卸载后,板料可恢复原状。

3、分三个阶段。弹性变形阶段;塑性变形阶段;剪裂阶段。冲裁是利用冲模使部分材料或工序件与另一部分材料、工(序)件或废料分离的一种冲压工序。冲裁是剪切、落料、冲孔、冲缺、冲槽、剖切、凿切、切边、切舌、切开、整修等分离工序的总称。从板料上分离出所需形状和尺寸的零件或毛坯的冲压方法。

4、冲裁时板料的分离过程大致可分为以下三个阶段:弹性变形阶段:在冲裁力的作用下,板料首先发生弹性变形。此时,材料内部应力与应变关系符合胡克定律,当外力撤去后,材料能够恢复到原始形状。塑性变形阶段:随着冲裁力的继续增大,板料进入塑性变形阶段。

5、分三个阶段。弹性变形阶段;塑性变形阶段;剪裂阶段。

6、冲裁过程的变形分为三个阶段:弹性变形阶段,材料产生弹性压缩、弯曲和拉伸变形;塑性变形阶段,材料应力达到屈服极限,开始产生塑性剪切变形;断裂分离阶段,已成形的裂纹沿最大应变速度方向向材料内延伸,形成楔状。冲压件设计时需注意冲裁件的形状和角度应尽量简单、对称,以减少废料。

汽车四大制造工艺流程(冲压、焊接、涂装、总装)

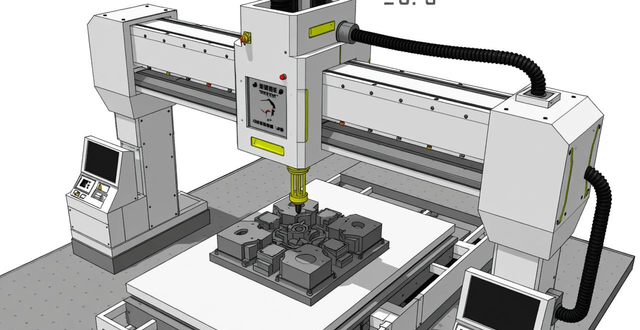

1、汽车四大制造工艺流程包括冲压、焊接、涂装和总装,以下是每个工艺流程的详细介绍: 冲压工艺 作用:将金属板材塑造成汽车的各种复杂形状部件,构成车身的骨骼。 关键要素: 冲压设备:负责切断、冲孔、弯曲、铆合、成型等操作,规格多样以适应不同生产需求。

2、涂装工艺赋予汽车以色彩与保护。通过漆前预处理、底漆喷涂、面漆喷涂以及烘干等多道工序,特制漆料被均匀地覆盖在汽车的每一个角落。电泳底漆、中涂和面漆的流程确保了汽车在各种天气条件下的光泽、颜色和外观的持久。密封和底板防护涂层的额外喷涂,进一步增强了车身的密封性、降噪和防锈性能。

3、涂装——美学与防护的双重保障涂装工艺如同艺术创作,是一个系统工程,包括预处理、涂布、干燥和涂层设计等环节。其首要目标是防腐和美化,同时要求技术精湛。预处理是关键,清除表面杂质,为优质漆膜打下基础。

工艺流程简介

1、水电解制氢工艺为放热反应,通过冷却工艺,降低气体温度的同时,减少气体中水份含量。本项目选用循环冷却水进行气体降温,确保洗涤器出口气体温度≤40℃,冷凝水回流至电解槽,H2进入下一工段。⑤脱氧系统 H2溢出过程会带出少量O2,为提升H2纯度,需对O2进行去除。

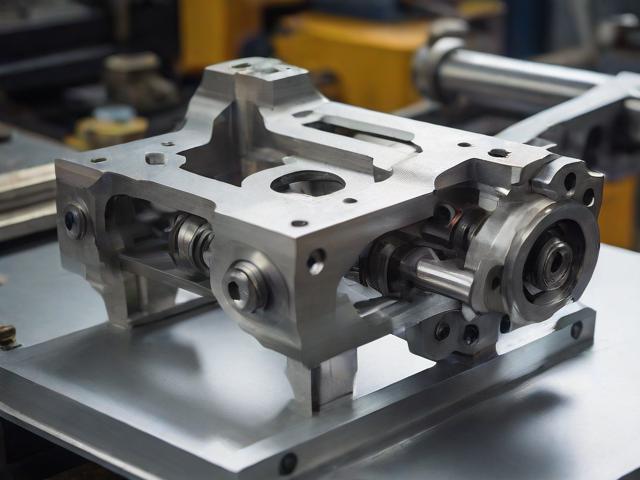

2、钣金工艺流程包括以下步骤: 领料; 取料; 冲孔; 折弯; 焊接; 打磨; 检测; 喷塑; 半成品检测; 入库。喷涂流程分为:喷底漆,面漆,罩光漆,烘烤(温度范围180-250℃),质检。机加工工艺流程:毛坯进库-毛坯加工-精加工-半成品检验-安装-成品检验-包装-物流。

3、工艺流程的构成 原料准备与检验 生产加工过程 产品检验与测试 包装与标识 存储与运输 详细解释:原料准备与检验:这是工艺流程的第一步,确保所使用的原料符合生产要求。这包括原料的采购、验收、贮存和检验等环节。原料的质量直接影响到最终产品的品质,因此这一步骤至关重要。

冲压件工艺流程图

概括起来冲压加工可以分为分离工序与成形工序两大类。 分离工序:是在冲压过程中使冲压件与板料沿一定的轮廓线相互分离的工序。如表1-1所示。表1-1 分离工序 工序名称 简 图 工序特征 应用范围 落料 用模具沿封闭线冲切板料,冲下的部分为工件。

冲压厂在采购原材料的时候,必须严格安装国家标准来选择。在工厂条件允许的情况下,要对钢材的成份、表面粗糙度、尺寸精确度进行检测。

冲压件工艺流程图 冲压工艺的工艺种类 冲压主要是按工艺分类,可分为分离工序和成形工序两大类。分离工序也称冲裁,其目的是使冲压件沿一定轮廓线从板料上分离,同时保证分离断面的质量要求。成形工序的目的是使板料在不破坯的条件下发生塑性变形,制成所需形状和尺寸的工件。