冲压件折弯有哪些问题点?有什么解决措施?

1、解决措施: 使用直角尺或直角定位进行折弯加工,确保精度。 更换折弯模具或刀片,确保折弯半径与图纸设计相符。 在下模增加润滑剂,减少材料摩擦,以避免凹槽和压痕的产生。 在固定材料后再进行折弯加工,防止材料移动造成的精度问题。

2、解决措施: 使用直角尺或直角定位器来确保折弯角度的准确性,以避免料片断裂不整齐的问题。 考虑更换折弯模具或调整现有模具的R角,以确保其与图纸要求相符,解决成品R角偏差的问题。 在下模上涂抹适量的润滑剂,减少材料在折弯过程中的摩擦,从而避免凹槽和压痕的产生,提高表面质量。

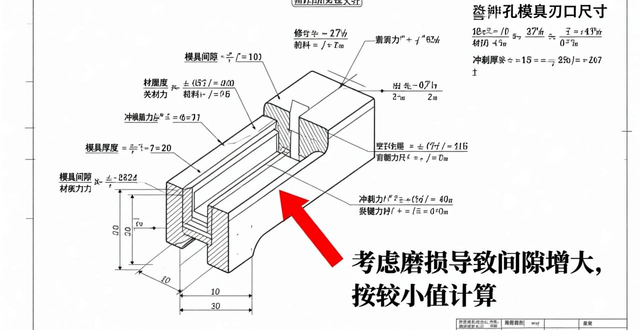

3、模具没有压死料:当模具间隙过小,模具在冲压过程中可能无法完全压死料,导致材料在模具间隙中产生流动,使得冲压件的高度出现不一致。 材料流动不均匀:由于模具间隙小,材料在冲压过程中流动受到限制,可能导致材料在某些部位流动较多,而在其他部位流动较少,从而使得冲压件的高度出现差异。

4、压缩抽形2的展开原则是直边部分按弯曲展开,圆角圆孙部分按拉伸展开,然后用三点切圆的方式作一段与两直边和直径为D的圆相切的圆弧。当Rd5T时,按相应折弯公式计算D/2={(r+T/3)2+2(r+T/3)*(h+T/3)-0.86*(Rd-2T/3)*[(r+T/3)+0.16*(Rd-2T/3)]}1/2。

5、一般移45度、45度折弯点要在90度前面,第二步折弯点在同一位置是不会打直的、要移多少看材料厚度。连续模在压力机在一次行程中,依次在几个不同的位置上,同时完成多道工序的冲模。由于连续模工位数较多,因而用连续模冲制零件,必须解决条料或带料的准确定位问题才有可能保证冲压件的质量。

冲压存在问题

1、首先,模具问题。冲压加工依赖于专用模具,对于复杂零件,可能需要多套模具才能完成加工。模具的制造要求高精度和高技术含量,因此,只有在大批量生产时,冲压加工的经济优势才能得到体现,从而获得较好的经济效益。其次,安全问题。冲压加工过程中会产生噪音和振动,对操作者造成一定的危害。

2、模具问题冲压加工所使用的模具一般具有专用性,有时一个复杂零件需要数套模具才能加工成形,且模具制造的精度高,技术要求高,是技术密集型产品。所以,只有在冲压件生产批量较大的情况下,冲压加工的优点才能充分体现,从而获得较好的经济效益的。安全问题冲压加工也存在着一些问题和缺点。

3、可以考虑以下几个方面:一是最近是否更换了材料,特别是检查供应商的材料是否有变动,如碳元素含量的变化,或者热处理的变化,这些都可能导致材料变脆。二是从冲压设备和模具的角度考虑,是否有更改过某些参数。

4、:模具内有异物,致使模具异常,冲压件有压印: 2:模具零件损坏,致使冲压件尺寸异常,或无法冲压生产。 3:模具生产时间长了,会出现模具卸料力不足,会出现卡顿料情况。

5、在冲压件折弯过程中,常见问题之一是料片折起部分不在同一平面上,这可能导致成品料片断裂不整齐。 另一个问题是折弯成的半成品弯扒与图纸所标注的R角不一致,存在偏差,这需要引起注意。

6、在每分钟生产数数百件冲压件的情况下,在短暂时间内完成送料、冲压、出件、排废料等工序,常常发生人身、设备和质量事故。噪音和振动。冲压加工也存在着一些问题和缺点。这些问题并不完全是由于冲压加工工艺及模具本身带来的,而主要是由于传统的冲压设备及落后的手工操作造成的。

冲压件冲压过程中出现开裂

1、可以考虑以下几个方面:一是最近是否更换了材料,特别是检查供应商的材料是否有变动,如碳元素含量的变化,或者热处理的变化,这些都可能导致材料变脆。二是从冲压设备和模具的角度考虑,是否有更改过某些参数。以我们之前遇到的情况为例,曾遇到铆钉厂家材料发生变化,导致我们铆压时出现大量次品。

2、首先,局部拉应力过大是造成冲压件开裂的主要原因之一。在加工过程中,如果局部拉应力超过材料的屈服强度,便可能导致材料内部产生裂纹,进而引起开裂。此外,冲压件还可能受到内应力和外部冲击的影响,进一步加剧开裂的风险。其次,成形工艺参数执行不到位也是造成冲压件开裂的重要原因。

3、开裂是冲压件生产过程中常见的问题之一,其原因多样。最常见的是由于板材在塑性变形过程中不能顺利流动,导致材料内部应力集中,从而引发开裂。这通常是因为板材本身的性质、温度、厚度等因素未能达到理想的冲压条件,或者是模具设计不合理,使得板材在冲压过程中受力不均,从而产生裂纹。

为何五金冲压件拉伸过程中会出现褶皱?原因和措施

1、材料的选择 材料的选择是影响五金冲压件拉伸过程中褶皱问题的重要因素。如果选择的材料强度不够,容易在拉伸过程中发生褶皱。此外,材料的韧性和延展性也会对褶皱问题产生影响。 模具设计 模具的设计也是导致五金冲压件拉伸过程中褶皱的原因之一。

2、(1)冲压件拉伸深度太深,导致制件在走料的过程中板料流动过快,形成起皱。(2)冲压件在拉伸过程中凹模R角过大,导致在拉伸过程中凸模无法压住料,造成板料流动过快形成起皱。(3)冲压件压料筋不合理,压料筋过小和位置不正确,不能有效阻止板料过快流动,形成起皱。

3、:模具内有异物,致使模具异常,冲压件有压印: 2:模具零件损坏,致使冲压件尺寸异常,或无法冲压生产。 3:模具生产时间长了,会出现模具卸料力不足,会出现卡顿料情况。

4、⑴ 冲压件是在材料消耗不大的前提下,经冲压制造出来的,其零件重量轻、刚度好,并且板料经过塑性变形后,金属内部的组织结构得到改善,使冲压件强度有所提高。⑵冲压件具有较高的尺寸精度,同模件尺寸均匀一致,有较好的互换性。不需要进一步机械加工即可满足一般的装配和使用要求。

冲压件常见问题怎么处理才合适?

1、更换现用的冲压加工油,选用含有硫化极压添加剂的专用冲压油。产生划伤的主要原因及解决方案:材料不良有划伤。原料不良的有划伤应谨慎采用,若要烤漆或其它表面处理的,必须要知道烤漆或是表面处理那个位置,若划伤严重考虑是否采用。人员上下料摆放有划伤。

2、开裂问题通常与预冲孔尺寸密切相关。有两种常见情况:一是预冲孔尺寸过小,二是预冲孔尺寸合适但毛刺较大。为了减少开裂风险,建议在预冲孔时尽量减小毛刺,或者对毛刺进行倒角处理。如果上述方法均无法解决问题,可能需要考虑使用墩头进行加工。在进行冲压件翻孔操作时,预冲孔的尺寸选择至关重要。

3、现在处理冲压件冲孔时的毛刺问题,通常采用流体抛光技术,该方法能够精确控制加工节奏,确保抛光效果均匀一致。具体来说,流体抛光过程中,半流体磨料会在增压系统的推动下,通过冲压件的内孔,不断进行研磨和刷洗动作,有效地去除毛刺,同时还能实现抛光,提升表面质量。

4、并确保有足够的工作压力。对于已经产生的毛刺,可以通过后处理方法进行去除。最常用的方法是滚光处理,这种方法能够有效去除毛刺,提高冲压件的表面质量。综上所述,通过控制凸、凹模的间隙、刃口的锋利程度以及选择合适的设备等方法,可以有效减少冲压件上的毛刺,提高产品质量。

5、在制造五金冲压件时,应根据产品的要求选择合适的材料。材料的强度、韧性和延展性都需要考虑到,以避免在拉伸过程中出现褶皱问题。 优化模具设计 模具的设计应合理,避免出现过小的圆角半径和不合适的开口角度。通过优化模具设计,可以减少材料在拉伸过程中的应力集中,从而降低褶皱的发生概率。

6、冲压变形不达标的问题及处理方法:模具下模过矮。下模过矮要加高,若较高下模的刀具尽量远离其它的模具安装,不能把两下模高的安装在一起。模具相隔太近有干涉。两特殊成型相隔很近会有干涉,要考虑先冲好一种形状再冲另一种形状和成形后避位间距。冲切位置与夹爪太近。