你好,五金模具冲孔毛刺怎样改善最小化

对于孔的毛刺,可以使用倒角刀或直径较大的钻头前端进行处理;而对于边上的毛刺,则可以通过锉刀、油石、砂纸或磨刀石等工具进行打磨。对于焊接过程中产生的焊渣,可以使用震动除焊渣工具去除较为脆性的毛刺。如果在加工过程中需要去除外径毛刺,可以使用车床进行导角处理。

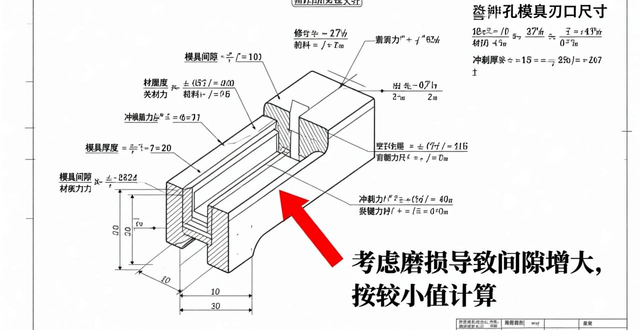

在实际操作中,减小冲裁间隙可以有效减少毛刺的产生。不过,减小间隙的同时,需要确保模具能够稳定地进行冲压,否则可能会增加其他问题,如模具磨损和材料变形。因此,在调整间隙时需要综合考虑多方面的因素。除了调整冲裁间隙外,还可以通过优化模具设计来改善毛刺问题。

在满足措施1的同时提高刃口镶块的硬度,可以从材料和热处理两方面入手或者可以考虑在工作部分增加镀覆层如TiC。在最初制造的时候上下模配做,冲孔用冲头定凹模,凹模放间隙、落料由凹模定凸模,凸模放间隙,这样可以尽量的保证间隙的均匀。

例如,如果材料较薄或模具磨损较大,可能需要适当增加间隙;反之,如果材料较厚或模具状态良好,则可以适当减小间隙。此外,模具的设计和制造也需要考虑材料的热处理状态和加工硬化情况。不锈钢材料经过热处理后,硬度和强度会发生变化,因此在设定模具间隙时,应充分考虑这些因素。

切边产生毛刺的原因有刃口间隙过大、刃磨磨损不锋利。改善的对策是减小切口间隙,修磨刃口。

选择合适的冲裁间隙,就可以做到毛刺小,没有毛边。

最全的“去毛刺”工艺方法动态图,值得收藏!

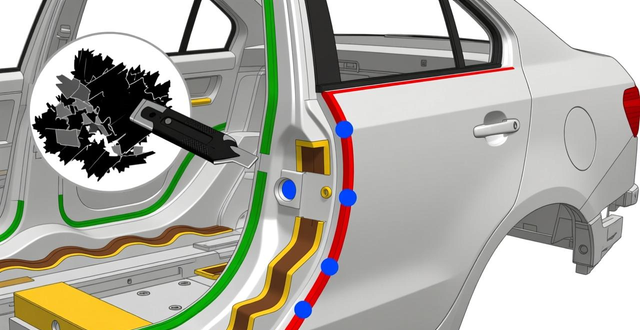

1、斯曼克磨粒流去毛刺通过挤压磨料进行抛光,适用于高精度工件,如汽车、航天等领域,环保且可循环利用磨料,无污染。 电解ECM适用于不锈钢表面处理,不环保,电解液处理复杂,适合表面增亮和极小毛刺去除。 磁力研磨适合大批量生产,环保,适用于五金、冲压类产品简单抛光。

精密零件去毛刺有什么好方法

紧固件等零件去毛刺的十大方法详解如下:人工去毛刺:使用锉刀或砂纸手动去除毛刺。优点:操作简单,适合结构简单零件。缺点:效率低,难以处理复杂毛刺。研磨去毛刺:采用振动、喷砂或滚筒等方法。优点:适合批量生产小件紧固件。缺点:去毛刺不完全干净,可能需要后续人工处理。

针对冲压件、压铸件、注塑件以及机加工和CNC加工等多种精密零件,中创去毛刺磁力抛光机能够高效完成去除毛边、倒角、抛光和洗净等工作,确保不损害工件的精密度。该设备适用于多种类型的精密零件,包括但不限于冲压件、压铸件、注塑件等,以及通过机加工和CNC加工制作的零件。

首先,基本的传统方法是人工去毛刺,通过锉刀或砂纸去除,适合结构简单的零件,但效率不高,难以处理复杂毛刺,如交叉孔。批量生产的小件紧固件,常采用研磨去毛刺,如振动、喷砂或滚筒,可能需要后续人工处理。这种方法去毛刺不完全干净。

机械抛光 机械抛光是靠切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,特殊零件如回转体表面,可使用转台等辅助工具,表面质量 要求高的可采用超精研抛的方法。

冷冻去毛刺利用低温使毛刺变得脆弱,再通过弹丸冲击去除,设备投资约为二十到三十万,适用于壁厚较薄的小型产品。 热爆去毛刺(热能去毛刺)虽然价格昂贵,通常在百万级别,但主要应用于精密零部件如汽车、航天和工程机械,对操作技术和精度要求极高,效率较低,但可能会导致生锈和变形。

研磨去毛刺:包括振动、喷砂、滚筒等方式,适用于批量较大的小型零件,能有效去除表面毛刺。雕刻机去毛刺:适用于空间结构简单的机械零部件,通过精确雕刻去除毛刺。冷冻去毛刺:利用降温使毛刺脆化,适用于毛刺壁薄且体积小的零件。

毛刺工是做什么的

1、毛刺工是负责将压铸出的毛坯件上的毛刺打磨掉的工人。电镀工是在工件上进行电镀的工人,而压铸工则是操作压铸机的工人。对于最后一个工种,我不是很清楚。掏毛刺的“掏”字应写作“倒”,正确的术语是去毛倒角。去毛倒角工属于钳工的一种,这在大型国企中分工细致,去毛倒角是钳工中的一个细分类别。

2、毛刺工是专门负责去除工件表面毛刺的工人。具体来说:主要工作内容:毛刺工使用各种工具,如磨头、砂纸、锉刀等,对压铸、冲压等工艺产生的毛胚件进行打磨,去除其表面的毛刺和飞边,使工件表面更加光滑,便于后续加工或达到成品要求。

3、毛刺工主要负责按工艺要求对机械零件表面的飞边毛刺进行去除。具体来说,其工作内容包括以下几个方面:去除机械零件表面的飞边毛刺:这是毛刺工的主要工作职责,目的是确保机械零件的表面光滑,符合工艺要求。

4、毛刺工的工作主要是在压铸过程中,压铸出的毛胚件常常会有突出的多余金属,这些金属突出物被称为毛刺。毛刺工的任务就是将这些毛刺清理干净,确保工件表面光滑平整,从而保证产品的质量和安全性。电镀工则是在工件表面镀上一层金属或其他材料,以提高其耐腐蚀性、耐磨性或美观度。

5、毛刺工的主要工作是按照工艺要求去除机械零件表面的飞边毛刺,确保生产任务的高质量完成。 毛刺工需要掌握压铸产品的图纸、模具图纸和工艺文件等技术资料,并负责其制作和归档。同时,完善技术资料的交接和保管工作,确保资料的完整性和安全性。

不锈钢冲压件如何去除毛刺

不锈钢冲压件去除毛刺的方法多种多样,具体如下:对于孔状结构,可以使用倒角刀或直径较大的钻头前端来处理,这能有效去除毛刺。而对于边角部分,则可以选择使用锉刀、油石、砂纸或磨刀石进行打磨。若遇到焊渣,可以利用震动除焊渣工具去除,特别适用于去除脆性毛刺。

用电化学去毛刺。若自制设备,费用不高,经济、高效、使用。震动磨去毛刺(齿轮毛刺),效率挺高,质量也可以。

现在处理冲压件冲孔时的毛刺问题,通常采用流体抛光技术,该方法能够精确控制加工节奏,确保抛光效果均匀一致。具体来说,流体抛光过程中,半流体磨料会在增压系统的推动下,通过冲压件的内孔,不断进行研磨和刷洗动作,有效地去除毛刺,同时还能实现抛光,提升表面质量。

对于焊接过程中产生的焊渣,可以使用震动除焊渣工具去除较为脆性的毛刺。如果在加工过程中需要去除外径毛刺,可以使用车床进行导角处理。对于一些特殊的工件,还可以采用抛光、研磨或喷砂等方法,具体取决于工件的特性和产品的要求。

斯曼克磨粒流去毛刺通过挤压磨料进行抛光,适用于高精度工件,如汽车、航天等领域,环保且可循环利用磨料,无污染。 电解ECM适用于不锈钢表面处理,不环保,电解液处理复杂,适合表面增亮和极小毛刺去除。 磁力研磨适合大批量生产,环保,适用于五金、冲压类产品简单抛光。

零件去毛刺的技术要求是什么?

所谓毛刺都是在两个面的交线上、对面进行加工而产生,因此,只要对面如平整度、光洁度已经要求,那么面的交线(毛刺)应符合面的要求,所以除毛刺一般不另作技术要求。当然圆角或倒角那是形成了新的面。

去毛刺(包括去飞边、未注倒角)通常是所有零件都必须满足的要求。对于其他要求,应根据具体零件的设计要求来确定。若没有其他要求,则无需在图纸上进行标注。图纸是工程界的语言,应当保持严谨、简洁、明了,以便于指导生产和检验。

机身防水防潮设计,操作简单安全,完全免技术,可一人多机操作。精密冲压零件 不锈钢零件,螺丝。

一般来说,去毛刺(去飞边、未注倒角)是几乎所有零件都有的要求,其它要求则根据具体的零件设计要求,如果没有其它要求,就不需要写。不能为了好看,胡乱编写,东拉西扯写一下无关紧要的废话空话。图纸作为工程语言,必须严谨准确,言简意赅,清晰明了,便于指导加工和检验。

高温去毛刺,也称为热能去毛刺或热爆去毛刺,通过爆炸产生的能量去除毛刺。这种方法成本高昂,技术要求高,主要用于高精密零部件。 冷冻去毛刺是利用急剧降温使毛刺脆化,然后通过喷射弹丸去除。这种方法适合壁厚较小和较小的工件,但设备成本较高。