雅安多工位冲床机械手

1、联线自动控制系统是对于冲床自动化生产流水线的全部生产工艺流程开展操纵,雅安多工位冲床机械手,视频监控系统则是与冲床自动化生产流水线的监控器管理方法相对性应,雅安多工位冲床机械手,安全性防御系统当然便是对冲床自动化生产流水线生产工艺流程的安全性承担了。四轴冲压机器人机械手同时配以先进的电器控制柜和示教盒。

2、多工位冲压机械手是用于多工位冲床上加工零件的机械手。冲压机械手向冲床自动上、下料,并实现半成品零件在七个工位之间的转换。机械手主要由气缸驱动,使手臂进行伸缩、横移和升降运动,并分别用液压缓冲器实现缓冲。机械手采用PLC系统进行控制,在设计中绘制出了气压系统工作原理图和PLC控制器的控制程序。

3、多冲床多工位联机冲压机械手操作方法较为复杂。主要调试项目包括:机械手各手臂臂间距离:更换模具时,调整机械手臂间的距离。调节方法同上。多机联机型机械手,需确保各冲床间距离一致。

4、整个上下料过程主要由两步完成,无论采用一个机械手还是采用两个z轴系统,其工作过程几乎完全一样:1抓取毛坯及放到工作台卡盘上过程;2从工作台卡盘取下零件及放置到特定位置过程。康道研发定制生产的冲床机械手只要一台机即可实现上下料,极大的节约了生产成本。

数控冲床型号都有哪些?多工位数控冲床是什么意思?

1、数控冲床是数字控制冲床的简称,是一种装有程序控制系统的自动化机床。该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,从而使冲床动作并加工零件。

2、曲轴式冲床与AC伺服马达组合起来的数控冲床。这种冲床是用伺服马达替代本来冲床上的聚散制动器和飞轮。这种冲床具有滑块运动办法可恣意设定的伺服冲床的特色,一起具有如图3一般机械式冲床的扭矩特色。但其作业能量在低速区不会下降。复动成形 复动成形是无切削成形的有力手法。

3、我国考古发现,早在2000多年前,我国已有冲压模具被用于制造铜器,证明了中国古代冲压成型和冲压模具方面的成就就在世界领先。1953年,长春第一汽车制造厂在中国首次建立了冲模车间,该厂于1958年开始制造汽车覆盖件模具。我国于20世纪60年代开始生产精冲模具。

4、数控冲床有可能是高速冲床 。高速基本都是数控冲床。

「MFC推荐」多工位模具及冲压生产线概述

多工位模具及冲压生产线概述:多工位冲床: 定义:多工位冲床是先进的压力机设备,集成多台压机及拆垛送料系统,形成自动化压力机生产线。 结构:由线首单元、送料机构、压力机和线尾部分组成。 特点:最快节拍可达25次/分以上,适用于高速自动化生产;分为多滑块和单滑块类型。

- 采用高速冲床生产冲压件,配有自动化装置,操作安全,生产效率高。世界先进的多工位级进模工位数可达50多个,冲压速度达1000次/分以上。

多冲机床是啥意思

1、多冲机床意思是一种能够实现多道工序自动化加工的高效率机床设备。根据查询相关资料信息:数控多工位冲压机床是一种高效率机床设备,采用计算机等数字控制技术控制工件的加工过程,可以完成多个工序的加工,如冲孔、剪切、成形等,也被行业简称为多冲机床。

2、冲床机床是一种重要的金属加工设备,其工作原理涉及真空吸附和液压系统控制等物理原理,工艺流程包括数道程序。冲床机床通常由各种部件组成,包括床身、滑块、传动系统、操作系统等。其中,床身是冲压机床的主体结构,通常由铸铁等材料制成,其质量和稳定性对整台设备的加工效果起着关键作用。

3、数控冲床是数字控制冲床的简称,是一种装有程序控制系统的自动化机床。该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,从而使冲床动作并加工零件。

4、冲床 基本意思 金属冲压机床,主要用来使金属板成型或在金属板上冲孔。汽车外壳等就是用冲床加工制成的。冲床 详细解释 用冲压方法使金属板成形或在金属板上打眼的加工机器。

5、机床是指制造机器的机器,亦称工作母机或工具机,习惯上简称机床。一般分为金属切削机床、锻压机床和木工机床等。现代机械制造中加工机械零件的方法很多:除切削加工外,还有铸造、锻造、焊接、冲压、挤压等,但凡属精度要求较高和表面粗糙度要求较细的零件,一般都需在机床上用切削的方法进行最终加工。

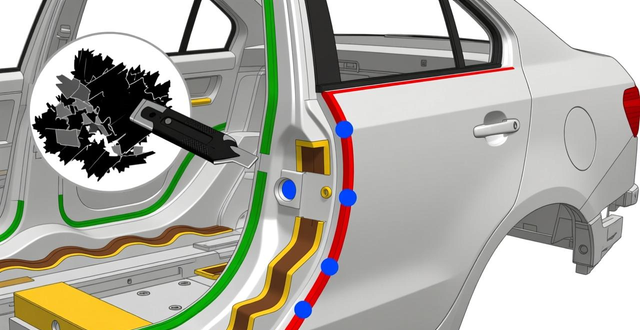

6、冲床: 定义:冲床是一种专门用于冲压加工的机械装置。 功能:它能够将金属板材、管材等原材料冲裁出指定形状和尺寸的零件。 特点:冲床加工效率高,且能保证加工精度和一致性。 应用:广泛应用于汽车零部件、电器配件、通讯设备、家具五金等领域。

多工位试压机好处?

1、能够提供更精准的控制,在驱动技术、节能环保、精确控制等方面有巨大优势,由伺服马达驱动的压力机,压力直接由伺服马达的扭力输出转变而成,其低速大扭矩伺服电机和齿轮直接驱动,减少了中间环节,确保传动的可靠性和效率,电机的最大峰值扭矩60000Nm、400rpm,驱动器最大电流3320A、额定功率550kW。

2、有效提高了工作效率。剪切单元采用平刃剪切,确保加工工件平整,无毛刺,避免了废料的产生。折弯单元采用闭式结构、卧式加工,通过快捷更换模具,用户可实现平弯、立弯、压平、压花、扭麻花等多样化的加工需求。

3、安全性显著提高:冲压机器人的设计使操作人员能够远离危险的工作区域,显著降低了工伤事故的发生风险。高效性明显提升:特别是在多台机器人协同工作时,配备自动送料装置,生产效率可达每小时600至900件,大大提高了生产速率。经济性突出:冲压机器人具有良好的通用性,不受设备数量限制。

4、其优点是生产率高,模具成本低,不需要板料剪切,与多工位压力机上使用的阶梯模相比,节约30%。冲压技术发展的特征冲压技术的真正发展,始于汽车的工业化生产。20世纪初,美国福特汽车的工业化生产大大推动了冲术的研究和发展。

5、MAE MAE成立于1931年德国,全球矫直机知名品牌,专注于专注于液压压力机研发、制造、生产的大型企业,以设备精度高、稳定性强而闻名。其产品涵盖手动矫直压力机、自动矫直机、轮对压力机系列。目前,公司产品销往全球多个国家和地区。