五金冲压件出现开裂怎么办?

最后,使用专用冲压油是预防冲压件开裂的有效手段。高端专用冲压油采用硫化猪油和硫化脂肪酸酯为剂配制而成,具有优异的极压抗磨性能。在冲压过程中,通过极压剂的释放,可以有效避免冲压件出现开裂、毛边毛刺等问题,提高工件表面光洁度和生产加工效率,降低企业的综合生产成本。

这些缺陷可能影响零件的功能和性能,因此需要认真对待。解决这些问题的方法多样,例如调整模具、改善工艺参数或重新设计零件等。了解这些问题的根本原因并采取适当的纠正措施,是保证产品质量的关键。此外,生产线人员也需对这些问题保持高度警惕,以避免潜在的质量风险。

防止冲压件起皱的措施方法 防止起皱的方法就是要保证五金冲压件在拉伸过程中模具能够压住料,保证合理的板料流动速度。冲压件在拉伸时板料流动过快,则可造成起皱;另一方面,板料流动过慢,则可造成冲压件开裂。

E. 坚持文明生产制度,如冲压工件和坯件的传送一定要用合适的工位器具,否则会压伤和擦伤工件表面影响到冲压件的表面质量;F. 在冲压加工过程中要保证模具腔内的清洁,工作场所要整理的有条理加工后的工件要摆放整齐。

五金冲压件是在材料消耗不大的前提下,经冲压制造出来的,其零件重量轻、刚度好,并且板料经过塑性变形后,金属内部的组织结构得到改善,使冲压件强度有所提高。五金冲压件具有较高的尺寸精度,同模件尺寸均匀一致,有较好的互换性。不需要进一步机械加工即可满足一般的装配和使用要求。

五金冲压件模具设计:可采取设计合理的拉深筋、采用较大的模具圆角、使凸模与凹模间隙合理等措施。使用专用冲压油:高端专用冲压油采用硫化猪油和硫化脂肪酸酯为剂配制而成,具有优异的极压抗磨性能。

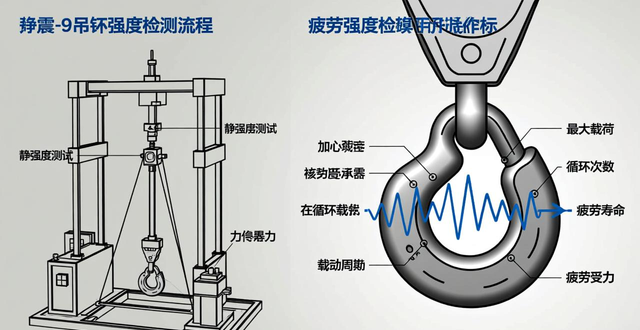

什么是在冲压中形成破裂的潜在点

冲压工艺是通过模具对毛坯施加外力使之产生塑性变形或分离,从而获得一定尺寸、形状和性能的工件的方法。随着人们对于金属制品的需求进入变化多样的时代,对冲压工艺技术提出了新的要求。冲压拉伸工艺应结合设备、人员等实际情况,选择和设计出技术先进、经济上合理、使用安全可靠的工艺方案。

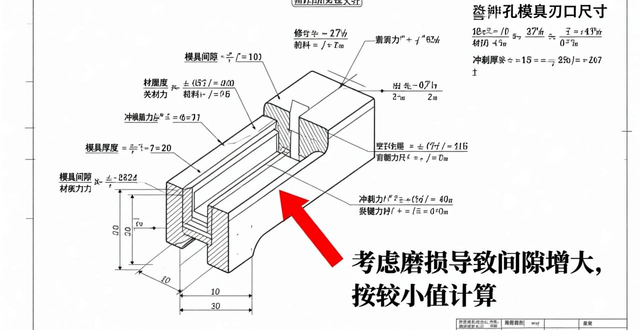

冲裁模设计则包括工艺性分析、方案确定、模具结构选择和详细工艺计算,例如排样、冲压力计算,确保模具的精准定位和零件的高效生产。工艺缺陷控制在实际操作中,冲裁可能会产生缺陷,如毛刺、裂纹等,压弯和拉深过程也可能出现变形或破裂。对这些缺陷的识别和预防是确保生产质量的重要环节。

屈强比对冲压成形影响比较大,屈强比小,说明Rel小而Rm大,允许的塑性变形区间大,即易于产生塑性变形而不易破裂。尤其对拉深变形而言,屈强比小,意味着变形区易于变形而不易起皱,而传力区又不易拉裂,有利于提高拉深变形程度。伸长率 拉伸试验中,试样拉断时的伸长率称断裂总伸长率At。

由于汽车工业的迅猛发展,汽车轻量化以及高强钢的应用成为了重要发展方向。但受高强钢板材强度的提高,传统的冷冲压工艺在成型过程中容易产生破裂现象,无法满足高强度钢板的加工工艺要求。在无法满足成型条件的情况下,目前国际上逐渐研究超高强度钢板的热冲压成形技术。

赛钢,又称为聚氧亚甲基,英文缩写为POM,是一种由甲醛聚合所得的聚合物。由于其结构特点,赛钢通常不具备良好的冲压性能,容易因脆性而破裂。为了改善这一问题,可以使用含铁氟龙改性的赛钢,使其更适合冲压加工。赛钢在通常情况下聚合度不高,且容易在加热过程中发生解聚,这影响了其稳定性和加工性能。

冲压件缺陷怎么判定坑包、麻点、划伤、咯伤、颈缩、开裂、滚线、拉毛...

- 表面缺陷:如坑包、麻点、划伤、咯伤等。- 结构缺陷:如颈缩、开裂、滚线、拉毛、拉深侧壁不直等。- 尺寸偏差:如起皱、毛刺过大、亏边、孔变形、缺孔、孔偏移等。- 形状偏差:如翻边翘曲、翻边/折弯未到位、切边线/翻边/折弯线偏移、翻边高度不符等。

冲压件在生产过程中可能会出现多种缺陷,包括但不限于坑包、麻点、划伤、咯伤、颈缩、开裂、滚线、拉毛、拉深侧壁不直、起皱、毛刺大、亏边、孔变形、缺孔、孔偏、翻边翘曲、翻边/折弯未到位、切边线/翻边/折弯线偏移、翻边高度不符、成形(拉延)/整形未到位、刚度差等。

模具表面硬度和粗糙度会对制件拉毛缺陷产生影响。模具工作表面有划伤,模具材料内部含有杂质,都会影响制件表面质量,使其产生拉伤、压痕等缺陷。凸、凹模之间的间隙,对冲裁件质量有着极其重要的影响。

不同冲压方法应采用不同类型模具,同时对模具材料要求也有差异。模具表面硬度和粗糙度会对制件拉毛缺陷产生影响。模具工作表面有划伤,模具材料内部含有杂质,都会影响制件表面质量,使其产生拉伤、压痕等缺陷。凸、凹模之间的间隙,对冲裁件质量有着极其重要的影响。