冲压模具加工工艺流程

- 首先加工需热处理的工件。- 其次加工线切割工件。- 然后加工模架部件(上托和底座)。- 接着加工其他部件。- 最后进行装配和试模。冲压模具分类包括:- 根据工艺性质分类:- 冲裁模:材料分离。- 弯曲模:板料弯曲变形。- 拉深模:制作开口空心件或改变空心件形状和尺寸。

优先加工需热处理的工件。 其次加工需要线切割的工件。 然后加工模架部件(上托和底座)。 再后加工其他部件。 装配、试模。冲压模具分类:根据工艺性质分类:a. 冲裁模:沿封闭或敞开的轮廓线使材料分离。b. 弯曲模:使板料毛坯沿直线产生弯曲变形。

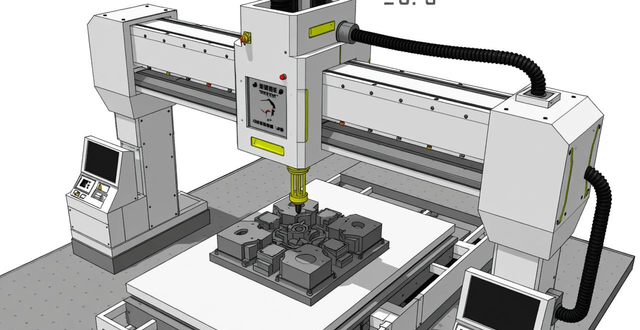

冲压模具加工工艺主要包括以下几个步骤:材料准备:选择合适的金属板材作为冲压材料,根据产品要求进行切割和整形。模具设计:根据产品的形状和尺寸要求,设计出适合的冲压模具结构,并进行模具加工和装配。模具调试:对已制作好的冲压模具进行调试,确保其能够正常运行和加工出符合要求的产品。

冲压模具制作流程包括制定零件图、制造工艺模型、造型、熔化合金和浇铸,以及清理铸模和修饰型腔。这里以拉延成形模为例详细介绍其工艺过程。首先,升图和制造工艺模型。根据零件图对各部尺寸进行锌合金线收缩系数定向放缩,设计浇冒口和冷铁。绘制出模型工艺图后,根据该图加工制造工艺模型。

模具生产工艺流程之样件一制件数模 编制冲压工艺,模具结构设计。制作模型后进行金加工,接着进行研磨装配,最后试模并完成最终检查。 冲压制造工艺流程 冲压技术在汽车制造业中扮演着重要角色,据统计,汽车上有60%至70%的零件是通过冲压工艺生产的。

冲压工艺是通过模具对毛坯施加外力使之产生塑性变形或分离,从而获得一定尺寸、形状和性能的工件的方法。

SKD11冲压模具钢使用方法

日立SKD11模具钢的使用方法主要包括以下几个方面:热处理状态的选择:淬火+回火:适用于大多数基本的模具制作,具有基本的硬度和韧性。淬火+冷处理+回火:适用于高精度与尺寸稳定要求的模具,如精密电子零件和精密机械制造。淬火+回火+氮化处理:适用于对表面硬度有极高要求的模具,如切割工具或高精度的冲压模具。

SKD11冲压模具钢的使用方法主要包括以下几种:淬火+回火处理:应用场景:适用于需要基本硬度和韧性的模具。效果:提供模具所需的硬度和韧性平衡。淬火+冷处理+回火:应用场景:对精度和尺寸稳定性有更高要求的模具,尤其是复杂形状和尺寸变化较大的零件。

使用方法包括:“淬火+回火”、“淬火+冷处理+回火”、“淬火+回火+氮化处理”、深冷处理等。深冷处理可获得最高硬度和尺寸稳定性,但需注意深冷处理后可能产生的开裂风险。氮化处理后,表面形成一层硬化组织,具有高硬度和一定耐蚀性。具体处理温度和时间对硬化层深度有影响。

SKD11进口模具钢的使用方法主要包括以下几种:“淬火+回火”状态下使用:这是最基本的使用方法,适用于大多数模具的制造。能提供良好的综合力学性能。“淬火+冷处理+回火”状态下使用:适合于对高精度与尺寸稳定性有严格要求的模具。通过冷处理可以进一步提升模具的尺寸稳定性,适用于精密零件的制造。

如何改善冲压模具热处理变形和开裂

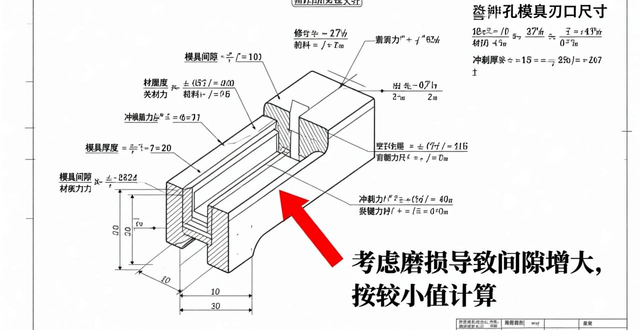

1、对于合金钢而言,减小淬火变形的最佳方法是使用硝酸钾和亚硝酸钠热浴的等温淬火或分级淬火,这种方法尤其适宜处理形状复杂、尺寸要求精确的冲压模。有些多孔模具零件(如多孔凹模),等温淬火时间不宜过长,否则会引起孔径或孔距变大。若利用油中冷却收缩,以及硝酸盐中冷却膨胀的特征,合理应用双介质淬火,可减小零件变形。

2、凸模折断、凹模开裂可以更换新的备件,凸模、凹模刃口磨损,用平磨磨削刃口,使其恢复锋利的程度。另外,模具还会发生导柱、导套磨损、拉毛,导致导柱、导套咬死,其原因是润滑不及时。解决的方法是打磨导柱、导套,使其恢复良好的配合状态。如果间隙过大,就需要更换导柱或者是导套了。

3、当模具维修技术过于复杂、修模费用太大,难度大必然使维修周期过长,严重影响冲压的正常生产,应选择提前失效报废,重新制造模具。 模具损坏 模具损坏是指模具开裂、折断、涨开等,处理模具损坏问题,必须从模具的设计、制造工艺和模具使用方面寻找原因。

4、高碳合金模具钢经过适当的预先热处理可消除网状碳化物,使碳化物球化、细化,促进碳化物分布均匀性。这样有利于保证淬火、回火质量,提高模具寿命。3淬火与回火。这是模具热处理中的关键环节。若淬火加热时产生过热,不仅会使工件造成较大的脆性,而且在冷却时容易引起变形和开裂,严重影响模具寿命。

5、一般来说,模具损坏后,还有一个维修和报废的选择问题。冲压模具的非自然磨损失效,例如非关键零件的`破坏。以及小凸模折断、凸模镦粗变短、凹模板开裂、冲裁刃口崩裂等故障.大部分可以通过维修的方法使其完全恢复到正常状态,重新投入冲压生产。但是。当模具的关键件严重损坏,有时凸、凹模同时损坏。

电火花线切割问题

电火花线切割其它正常,就是走丝没火花有以下原因: 电极连接线是否完好;2 、 电阻是否烧掉; 高频柜的二级管是否烧坏; 高频开关接触是否良好。排除方法:检查一下导电块是否和钼丝接触良好,再看看连接工作台支架的连线是否断路。该连线在工作台的底下,有时由于工作台走的行程过大,而容易使该连线拉断。

电火花线切割机随着钼丝的一次换向,切割面产生一次凸凹,在切割面上出现富于规律的搓板状,通常直称为“搓板纹”。如果不仅仅是黑白颜色的换向条纹,产生有凸凹尺寸差异,这是不能允许的。

线切割是精加工来的,所以一定在淬火之后。要精加工那么总不能在淬火就直接线割,还要磨削成形加工。然后在线割精加工。按一般工件的加工艺为 备料-钻铣-淬火-磨削-线割 此题答案是C。

你好!我是线切割机的生产厂家。如果工件上碰不出火花,且机器不走,首先要检查连接大夹具的线是否接触不良。可以尝试将其拆下来更换端子,擦干净后再装上试试。其次,要检查是否有人切割过较大厚度的板材但未调整回来。电流设置不当也会导致机器停止运行。如果是这种情况,应将其设置恢复,再试一次。

断丝的常见问题1钼丝直径选择不当通常电火花线切割加工所用的电极丝材料应具有良好的导电性,电子益出功小,抗拉强度大,耐电腐蚀性能好,丝本身不得有弯折和打结现象。其材料通常有钼丝、钨丝、黄铜丝等。其中以钼丝和黄铜丝用得最多。

线切割火花小可能有以下原因:可能参数没调好,电流低。可能是导电块拉深了。可能是材料导电不好。导电不好的材料和机床桥梁压的不实。电火花线切割简称线切割。它是在电火花穿孔、成形加工的基础上发展起来的。

线切割机床的常用功能

1、线切割机床的常用功能主要包括以下几点:模具制造:线切割机床在模具制造领域有着广泛的应用,能够精确加工各种复杂形状的模具。精密零件加工:在样板、凸轮、成形刀具以及精密细小零件的加工中,线切割机床能够提供高精度的切割服务。

2、线切割机床主要用于模具制造,在样板、凸轮、成形刀具、精密细小零件和特殊材料的加工中也得到日益广泛的应用。此外,在试制电机、电器等产品时,可直接用线切割加工某些零件,省去制造冲压模具的时间,缩短试制周期。

3、线切割机床在模具制造中扮演着重要角色,同时也广泛应用于样板、凸轮、成形刀具、精密细小零件和特殊材料的加工。在试制电机、电器等产品时,线切割机床更是显示出其独特优势,可以直接加工某些零件,大大节省了制造冲压模具的时间,从而有效缩短试制周期。

日立SKD11SKD11使用方法

日立SKD11模具钢的使用方法主要包括以下几个方面:热处理状态的选择:淬火+回火:适用于大多数基本的模具制作,具有基本的硬度和韧性。淬火+冷处理+回火:适用于高精度与尺寸稳定要求的模具,如精密电子零件和精密机械制造。淬火+回火+氮化处理:适用于对表面硬度有极高要求的模具,如切割工具或高精度的冲压模具。

SKD11钢材的使用方法涉及多种热处理工艺,以满足不同应用场景的需求。首先,常规的使用是在“淬火+回火”状态下进行,这适用于一般硬度要求的部件。对于高精度和尺寸稳定性要求,推荐采用“淬火+冷处理+回火”的方法。

SKD11模具钢的使用方法多样,主要包括四种状态:“淬火+回火”状态下使用,适用于大多数普通模具。“淬火+冷处理+回火”状态下使用,适合对精度和尺寸稳定性有高要求的模具。“淬火+回火+氮化处理”状态下使用,适用于需要表面具有高硬度的模具。

进行了真空脱气精炼,因此内部质量极为清洁。机械加工性良好。淬透性良好,空冷就能硬化,无需担心淬裂。热处理变形非常小,淬火偏差极小,最适合有精度要求的模具。耐磨性极为优秀,最适合用作锈钢或高硬材料的冲裁模。韧性良好。