五金冲压模具维修技巧

1、除了维修技巧外,模具的保养和维护也是至关重要的。例如,定期给模具涂抹防锈油,可以有效防止模具表面生锈,延长其使用寿命。同时,避免过度使用模具,减少其受到的物理损伤,也是保养的重要方面。此外,要避免模具与硬物碰撞,以防造成模具变形或损坏。

2、购买适合的修整工具。选择一个万能砂轮修整器,它适用于平面磨床和工具磨床,具有滑动底座设计,配合回旋座及上滑座,能够修整任何直线角度及圆弧组成的各种截形砂轮。 了解万能修整砂轮的计算方法。修整凸圆弧时,砂轮高度H应等于金刚刀刀尖至基准板的距离L加上所需修整的圆弧半径R(H=L+R)。

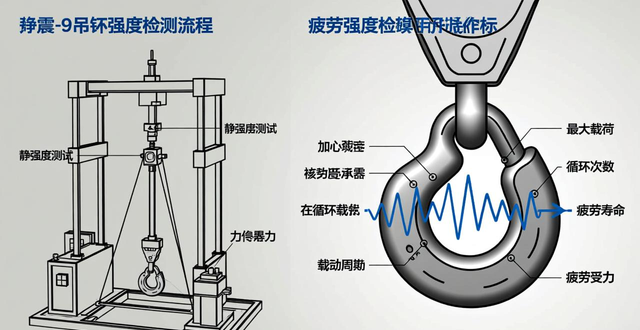

3、①、及时更换已经磨损的模具导向组件和冲头。②、检查模具间隙是否不合理(偏小),增加下模间隙。③、尽量减少磨损,改善润滑条件,润滑板材和冲头。油量和注油次数视加工材料的条件而定。冷轧钢板、耐蚀钢板等无锈垢的材料,要给模具注油,注油点为导套、注油口、下模等。油用轻机油。

4、五金冲压模具在使用过程中会出现冲头折断、曲折和啃坏等现象,冲套通常都是啃坏的,冲头和冲套的损坏一般是用同一种标准的零件进行替换。五金冲压模具中的压料零件如压料板、优力胶等;卸料零件如脱料板、气动顶料等。

5、连续模的维护,须做到细心、耐心、按部就班,切忌盲目从事。因故障修模时需附有料带,以便问题的查询。打开模具,对照料带,检查模具状况,确认故障原因,找出问题所在,再进行模具清理,方可进行拆模。

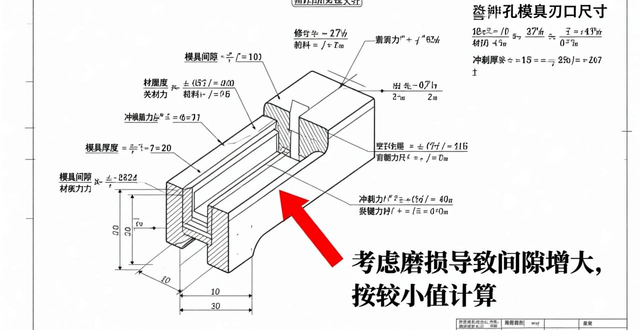

五金冲压模具的剪口计算公式

五金冲压模具的剪口计算公式通常涉及多个因素,以下是一个常见的剪口计算公式及其解释:剪口长度 = 材料厚度 × 材料厚度:指被冲压材料的实际厚度,是计算剪口长度的基础参数。冲裁间隙率:与模具间隙相关的系数,它根据具体的材料和模具设计来确定。冲裁间隙率的大小会直接影响剪口的质量和模具的寿命。

具体的计算公式可能因不同的模具设计和制造标准而有所差异。以下是一个常见的剪口计算公式示例:剪口长度 = 材料厚度 × (1 + 冲裁间隙率)其中,冲裁间隙率是一个与模具间隙相关的系数,它通常根据具体的材料和模具设计来确定。冲裁间隙率的大小会影响剪口的质量和模具的寿命。

在五金冲压模具的加工过程中,上刀口与凹模之间的间隙设定至关重要。合理的间隙能够确保冲压件的质量,避免材料浪费。通常,这一间隙应保持在材料厚度的8%到10%之间。具体而言,如果使用的材料厚度为0.5毫米,那么上刀口与凹模之间的理想间隙范围应在0.04毫米到0.05毫米。

五金冲压模,铝板,铁板,铜板,要放多少间隙

例如,当铁板厚度增加至2mm时,为了提高模具的耐用性和加工精度,单边间隙应从1mm厚度时的5%增加至6%。同样地,对于铝板,如果材料厚度达到5mm,单边间隙可调整为5%。而对于纯铜板,若厚度为8mm,单边间隙则应设定为2%,以应对铜板较高的热膨胀特性。

通常,冲压件工厂最重要的三个步骤是剪、冲/切、折。

常用的冲压材料有铍铜BECU、钢板SK、磷青铜PB、马口铁SPTE、铝AL、不锈钢板SUS、洋白铜NS、热轧钢板SECC、冷轧钢板 SPCC、橡胶等。

杭州汽车冲压模具报价:价格:¥30.00/件包装:各种风格的金属材质冲压模具模具包装:铝箔冲压模具模具。

不同的料厚,底孔不一样。一般为0.8 0 2 这是有一个计算公式。具体不记得了,网上可以查得到。

凸机具有结构简单、操作方便、加工精度高、成本较低等特点。此外,凸机还具有应用范围广、成形过程稳定、生产效率高等优点。凸机适用于不同的材料,如钢板、铝板、铜板等,广泛应用于机械制造、汽车零部件、冲压模具等领域。虽然凸机具有很多优点,但使用时也需要注意一些问题。