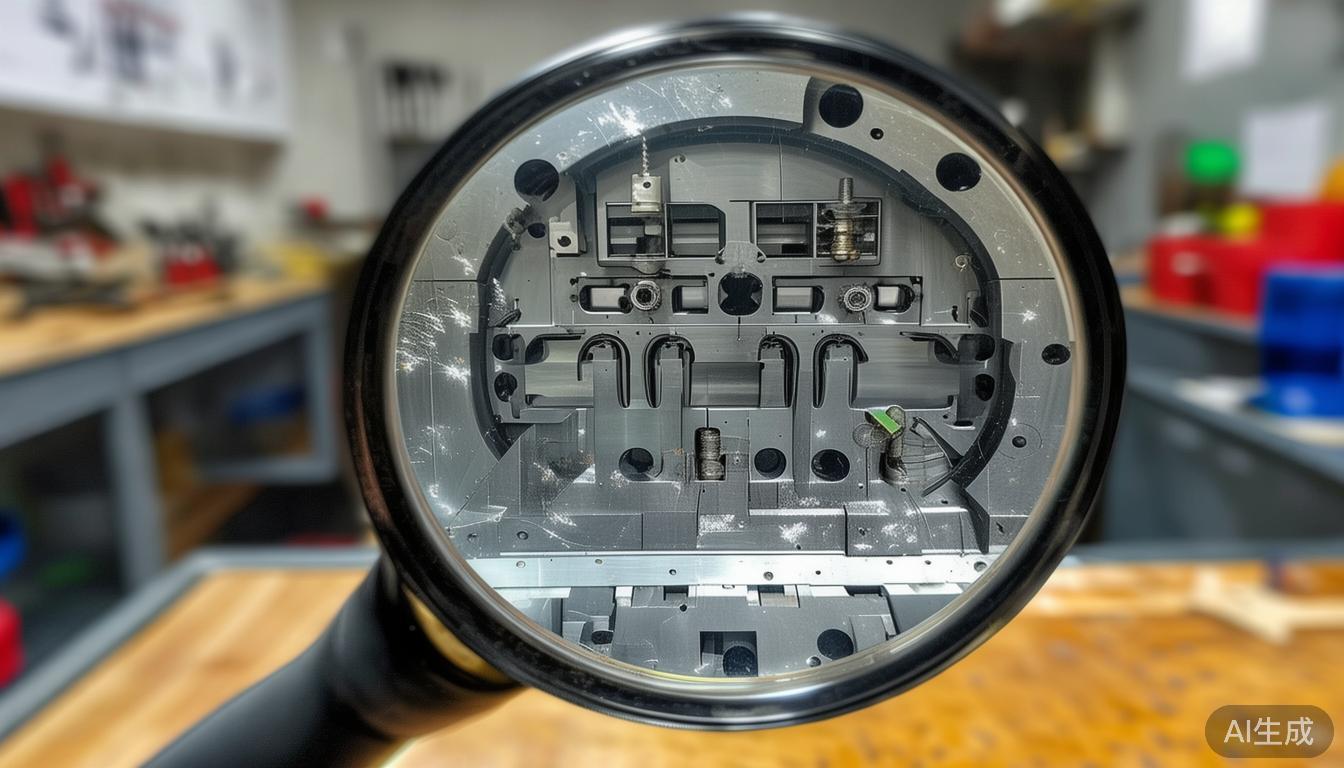

模具产业在国内已有较长发展历程,不过仍受诸多条件制约。当前,我们承接全球多数模具制造与加工任务,然而同先进国家相比,仍存在显著差距。

一、模具使用寿命的限制

国内模具用钢材长期存在不足,优质模具材料需从国外引进,热处理技术及加工组装方式也有明显不足,因此国内模具整体技术水平远落后于国际顶尖水平,落后幅度超过三十个百分点。

运用相同的模具体型和制造方法,从调试模具的次数和其能使用的时长就能明白问题所在,常常需要修理模具会造成模具的精确度变差、制造效能下降、修理费用增加,因而难以在高级市场上取得优势地位。

二、冲压基础及核心技术短缺

精密模具的制作,对技术层面和核心要点的要求,要远超普通模具。我国过去很长时间,优先考虑成本控制,忽视了核心技术的钻研,因此模具产业尽管发展了不少年头,整体提升却相当有限。

各公司各自单独行动,缺乏协作分工的精细流程,追求大而全的模式仍然普遍,难以联合起来建立竞争优势,因而整体技术能力不如国外。就连最基础的模具通用零件,水准也大大落后于国际先进水平。

三、模具设计及加工差距

精密冲压模具的研制,存在诸多尖端技术瓶颈,长期未能取得突破。现阶段,国内模具设计尚处在起步和探索阶段,既缺少关键技术作为基础,又缺乏研发经费支持,沿用旧有模式和方法的状况持续了数十年。

四、新技术无法突破

当前全球模具制造技术持续进步,先进国家的冲压模具已经发生转变,不再局限于单一类型,而是演变成为能够同时处理多种材料并集成多种工艺的复合型模具。

我国在大型精密模具、高速冲压模以及超薄、超强、微型产品领域尚处起步阶段或存在空白,缺乏配套的技术指标和制造装置。

我国未来发展道路仍需不断探索,然而当前青年群体中,投身模具制造领域者寥寥无几,就连整个工业界也遭遇劳动力短缺问题,或许未来不久,技术传承将面临严峻挑战。

人才断档最为痛心,模具堪称制造业的根基,产业能力的大小很大程度上由模具工艺的优劣决定。早期进入该领域的人员,经过数十载的实践积累与革新,最终获得的报酬竟然不及一个初出茅庐的快递配送员。

各位从事机械、模具领域的朋友们,你们还在继续从事这个行业吗?还是已经离开了原来的岗位?如今的生活状态如何呢?

谈情怀、谈发展、谈未来,首先需要解决的还是吃饭问题