冲压模具运维管理(案例)

冲压模具使用维护与管理

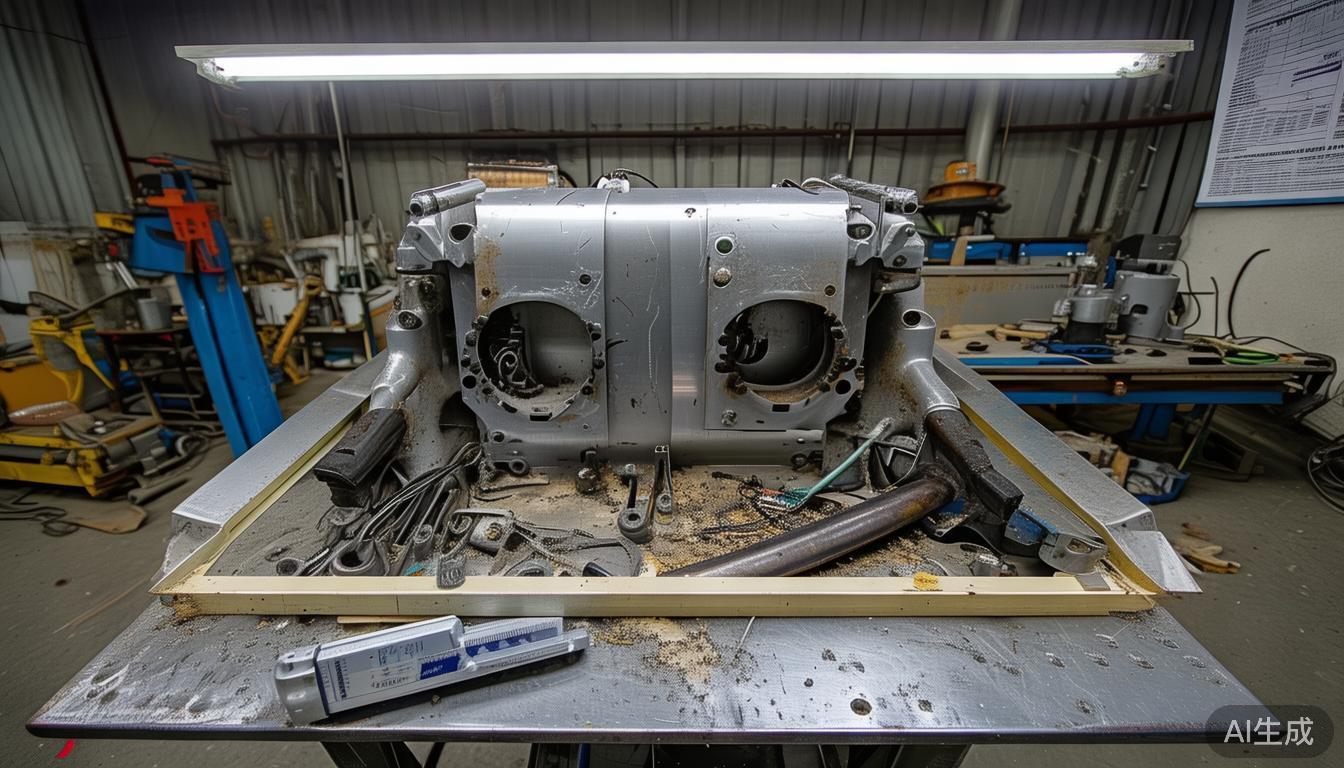

模具是汽车外壳制造过程中必不可少的专用工具,其恰当的操作、维护、保养及管理,对于延长模具的使用年限、减少冲压产品的费用、提升制件品质、优化模具的技术性能具有决定性作用,是确保冲压生产顺利进行的关键环节。

为了更清晰地界定模具保养的职责范围,将模具保养任务划分为两个层次来执行,第一层级的保养由生产部门当班时在岗的工人直接进行现场处理,第二层级的保养则由生产统计人员统计出模具实际使用的冲压次数,并依照既定的模具冲次计划来实施维护工作,其中具体的模具保养冲次要求参考自冲压次数统计资料表。

一、生产线模具使用一级维护:

1、模具使用前的检查:

使用模具前,必须核对工艺文件,确认模具种类无误,并且与工艺文件中的规格相符。

操作人员需要掌握模具的主要功能特性,明白其构造特征,知晓其运作机制,同时要通晓《冲压工艺操作规程》。

确认模具上的标识是否清晰无破损,所用的冲压材料需满足工艺标准,避免因材料品质不佳导致模具受损,同时检查上下模具板以及工作台面是否已彻底清洁。

确认操作工具是否得当,例如压机的运行距离、压机的承载能力、排料口尺寸是否适合配套的模具。

确认模具在压力机上的安装位置是否准确无误,同时核实上下模压板螺栓是否已经拧紧到位。

2、模具使用过程中的检查:

启动模具前,务必确认模具内部外部没有杂质,所用的原料和板材是否洁净。

(2)操作现场一定要整洁,工件摆放整齐。

试冲后的首个样品需经过严格核对,确认符合标准,方可启动大规模制造流程,不允许故障模具继续运作。

使用模具时,务必遵循规定程序,不允许随意放置或发生碰撞,需要立刻清除掉边角料。

工作期间,持续关注模具运作情形,察觉任何不正常状况,须立刻暂停作业,联络维修人员或工艺技术人员处理故障。

需要周期性对模具的工作零件表面和活动接触面实施润滑,包括导柱、导套、导板以及斜楔机构,应添加机油进行保养。

3、模具使用后的检查:

使用模具完成后,需依照规范流程,小心取出模具,切勿随意拆卸或取下,以免造成模具破损。

(2)拆卸后的模具,要擦试干净。

(3)模具的吊运应稳妥,慢起,慢放。

模具用完后的技术状况确认和护理,确认事项具体包含:清洁上模和下模

安装板的平整表面,抹拭模腔的形状区域,去除切割边缘的碎屑、冲压留下的残渣,于滑动导向和作业的层面

涂抹润滑脂,确认模腔表面有无破损,查看导柱和导套是否松脱,审视进料和出料装置以及

刀口状况如何,确认压件对位是否精准稳固,审视外露的固定件有无松脱。

二、模修计划性二级维护:

模具需要周期性地依据实际状况开展维护和校准,目的是确保其精确度与运作能力维持在理想水平。模具维护的时间间隔依据磨损状况,划分为 A、B、C 三个等级:A 级包括拉深模、翻边模、整型模、包合模,每 6000 至 7000 次冲压需进行维护,B 级涵盖边缘类模具,以及压制成型后废料难以清除的模具,主要是切边模和冲孔模,每 5000 次冲压需维护,C 级涉及结构简单且单次生产数量多的模具,每 7000 至 10000 次冲压需维护,按照这一标准,拟定《模具维护方案》,维护工作包含全面检查。

1、模具的工作性能检查

使用模具之前,使用期间以及使用完成之后,都需要对模具的功能和运作情形,实施周密的审视,审视的项目和审视的技巧如下:

模具在运作前,运作中,运作后,都要对零件进行查验,依据零件的品质,查验凸模和凹模的状况,看是否有裂纹,破损,严重磨损,检查凸凹模的间隙是否一致,大小是否恰当,刃口是否锋利(冲裁模)。

导向设备需要仔细查看,查看导向设备的导向柱、导向套、导向板是否存在显著磨损,其配合间隙是否超出标准,安装在模板上是否牢固。

(3)检查卸料设备,确认模具的推出机构与卸料部件运行是否灵活稳固,顶出杆有无变形或断裂,卸料橡胶和弹簧的力度是否适宜,运作过程是否平稳,有无显著磨损或变形现象。

定位装置需要仔细查验,确认其运行是否稳定,同时查看定位销和定位板,看是否存在松动现象,以及磨损程度是否严重。

安全防护设备需要逐一审视,评估其运行稳定性,看能否及时响应,确保安全可靠。

(6)检查气动元件状态的工作状态。

1.1、模修二级保养内容:

已确认前一批最后一件的外观及表面状态均无瑕疵,与仓库中的标准样品对比,各部分尺寸的精确度没有下降。

清除模具内部空腔的油渍和杂质,同时擦除模具外部的油污残留,去除所有废弃物,完成清洁工作后,在型腔内部喷涂防锈油,对外部表面进行重新涂刷漆层。

擦拭滑柱、导向套、导向板、楔块装置、压边环、运行轨道上的油渍,然后补充注入全新的洁净润滑脂。

确认紧固件和定位装置的状态,替换破损的部件,拧紧松动的部分。

确认拉延环节、成形阶段、压料表面有无损伤,针对受损区域进行焊接修复,实施修整匹配,完成打磨处理。

(6)检查压料、缷料部件,对损坏部件进行维修、更换。

核实导引装置,审视斜面联动组件,针对损耗、断裂的构件实施整修、调换。

审视通常不轻易察觉的部位是否存在断裂等疲劳性损伤,针对新出现的断裂区域以及受损程度较大的部件,征询技术人员的看法开展修缮工作。

(9)检查冲头、刃口磨损状况,对磨损部位补焊、修磨、更换。

查看样板及模座有无磨损跟形变情形,磨损或形变的部件实施修补或者调换。

需要查看覆盖模具与整形模具的凸模和凹模之间隙,同时注意边缘的磨损情况,对于磨损区域要实施修补。

(12)检查限位机构状况、检查气动元件状态。

维修技师需依据模具使用情况,将关键故障信息记入《模具保养记录卡》对应位置,并详细描述维修过程。

2、模具修理:

模具修理包括压件过程中的随机维护性修理。

2.1 随机维护性修理

设备在运作期间,时常会遭遇某些损坏或产生阻碍制造流程的瑕疵状况。部分情形无需将模具从工作台取下,可直接在工作台完成保养性调整,以便它能继续正常运作,确保制造活动得以顺利开展,此类保养性调整由模具维护负责人负责执行。

2.1.1 模具随机修理内容

借助库存的易损模具配件,替换掉在生产使用时已经损坏的模具部件。

采用油石或者别的工具对磨损的凸模和凹模刃口进行打磨,让它们变得锋利,对于磨损比较严重的部分,可以先用焊接方法修补再进行打磨。

对拉深模和成形模等部件进行工作表面的应急打磨,对损耗的压料部位进行修补,以抵消频繁操作导致表面性能劣化的后果。

(4)紧固松动了的固定螺钉及模具其他零件。

(5)更换卸料弹簧及橡胶垫等。

(6)调整模具因磨损而变大了的凸、凹模间隙以及定位装置。

(7)更换被损坏了的顶杆及顶料杆等。

(8)更换模具其他易损的辅助零件。

众多制造执行系统 质量管控平台 零件追踪系统 模具维护平台

设备制造管理系统,网址是http://www.videasoft.com/hangyexinwen/872.html,还有电子化制造执行系统