冲压定制加工

上海继能金属制品

专门从事精密钣金设计、加工制造

打开百度APP

立即扫码下载

免费咨询

当代工业生产里,压制技术是一种高效且精准的金属加工方法,占据着重要地位。这种技术利用压力使金属板在特定工具中产生形变或断裂,进而得到目标形态和规格的部件。针对客户个性化要求,冲压定制服务涵盖了从方案构思、工具制造到大规模制造的全程配套支持。这种制作手法在电子器材、家庭用品、汽车配件、生活金属制品等许多行业都有应用,它最关键的优点是可以用比较高的生产速度和同样的标准,完成构造复杂的金属部件。

1.冲压加工的基本原理与工艺特点

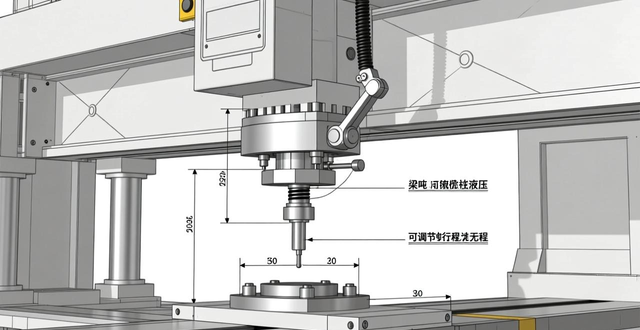

冲压工艺的核心是借助冲压机械和特定模具,对金属板材、带状材料、管状材料等施加作用力,促使它们发生断裂或产生塑性形变。该流程常在单次冲压动作内实现,主要包含剪切分离、轮廓弯曲、深度拉延以及特定造型等基础操作步骤。

冲压工艺借助特定工具使物料断裂,制作出如环状配件和电子元件等物品。弯曲工艺把平板原料借助工具折成特定角度和轮廓,比如设备箱体的边缘处理。拉伸工艺将平板原料转化为中空容器,诸如杯子或盒子等物件。局部加工则在原料的部分位置实现膨胀或翻折等效果。这些工艺能够独立实施,也能在同一个工具组内连续操作。

冲压制作具备两个突出优势,那就是速度迅猛且品质稳定。一旦模具设定妥当,制造进程会非常迅速,每分钟能够制造出几十件乃至上百件零件。因为每个零件都是经过同一副模具制作,它们的规格和形态极为接近,这对于需要精确组装的当代工业产品来说非常关键。冲压制造在材料使用上也比较节省,借助恰当的布局方案能够减少废料,从而降低生产成本。冲压件通常还具有较好的强度重量比,表面质量也较为稳定。

2.定制化加工的核心流程

冲压定制制造并非单纯的物料处理,而是从构思到成品的一套完整运作过程。它的主要步骤能够归纳为以下几个重要阶段:

定制服务始于需求调研和计划制定。技术人员须与用户详尽交流,掌握零件的最终功能目的、性能指标、工作条件、成本限制以及计划生产数量。依照这些要素,开展初步的技术可行性评估,并选定最佳制作流程、原料种类和品质规范。譬如,对于须承受剧烈震动的部件,或许会选用更耐用的材质并改进构造方案。

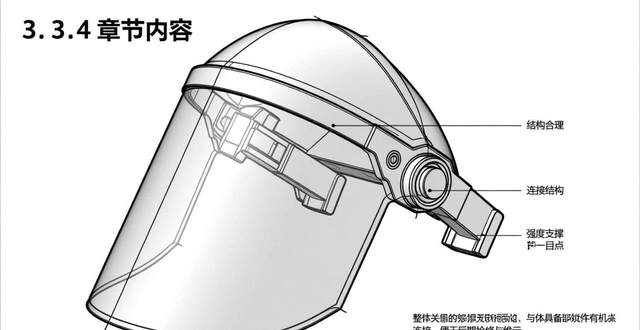

模具的开发与制作:模具是冲压工艺的核心,其性能直接影响最终制品的精确度和品质。模具的构思是一个技术性很强的环节,必须兼顾材料移动、受力情况、取出方法、使用期限等多个方面。设计人员借助专业程序进行立体构造和仿真检测,以改进模具构造。精密机械加工、热处理以及表面处理等工艺流程,是模具制造不可或缺的环节,用以保证模具的尺寸精确度、硬度与耐磨损性能满足标准要求。虽然模具的制造成本相对昂贵,但在大规模生产中,每个零件所分摊的费用便会显著降低,从而体现出其经济性优势。

模具制作初步结束后,将开展小规模样品试制工作。此环节具有关键作用,旨在考察模具设计的科学性、工艺参数的精确度以及产品是否满足设计标准。试制样品需接受细致的尺寸检测、性能验证和持久性考核。一旦暴露缺陷,技术人员须对模具或工艺参数实施修正完善,务必确保样品达到完全达标要求。这个过程可能需要反复几次,以确保批量生产的稳定性。

大规模制造与品质管理:样板通过审核,随即启动量产环节。先进压铸厂房一般设有多种吨位压铸设备、自动上料系统及机械臂,达成自动化或半自动化作业。生产环节中,执行严谨的检测机制是维持产品性能稳定的核心。这涵盖首件核查、过程抽查和尾件验证,借助卡尺、放大镜、三坐标测量机等仪器对重要参数进行检测。对原材料的质量、生产环境的清洁度等也有相应要求。

3.材料的选择与应用

决定冲压定制加工的关键因素是选材,这直接关系到零件的多种特性、经济价值和制造难易程度。常见的用于冲压的材料有:

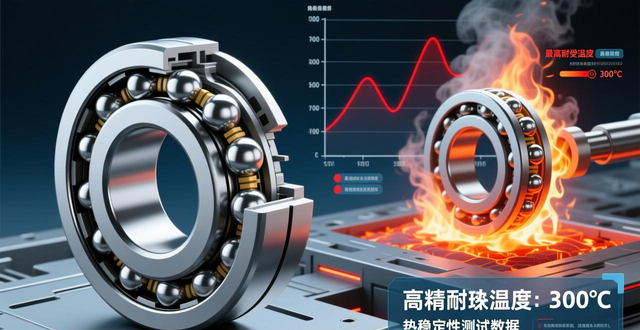

冷轧钢板:具有优异的力学性能,经济实惠,作为主要的冲压用料之一,它经常被用于制作承力部件和设备外壳。

不锈钢板:抗腐蚀能力很强,外观也很漂亮,经常被用在厨房用品、医疗设备外壳以及装饰品上。

铝和铝合金板材,其分量较轻,电流与热量传导效率高,并且抗锈蚀能力强,不过其坚韧程度往往不如钢制品,常见于电子产品的外壳构造、用于散热的片状零件,以及追求轻便的构造部件。

铜及铜合金板材,导电性能卓越,散热效果显著,常用于电子领域制作连接器、端子等电气部件。

其他金属材料之外,镀锌板、马口铁、硅钢片等也有各自专门的使用领域,挑选材料时必须全面比较其力学特性(包括抗压能力、坚硬程度、可拉伸性)、加工适应性、抗锈蚀能力、抗电磁干扰程度以及经济性。比如,制造需要深拉加工的零件,应当选用容易变形的材料;而制作传输电流的部件,则应该优先选用导电性强的铜材料。

4.成本构成与影响因素

冲压定制加工的成本构成较为复杂,主要包含以下几个方面:

模具成本是定制生产中的初始花费,属于总成本的重要组成部分。模具的构造难度、零件尺寸、材质种类以及制造公差直接影响模具开销。结构简单的零件,模具费用或许在几千元人民币左右;而构造复杂且对精度有高标准的巨型模具,费用或许高达数万元乃至数十万元人民币。这部分支出会在大量生产过程中逐步摊销掉。

材料费用,依据零件的净重、材料单价,以及排样所达成的材料利用程度来核算。提升材料利用程度,是减少材料开销的有效方法。

加工费用涵盖了机器设备损耗、能源消耗、劳动力成本以及场地租赁等开销,这些成本往往和生产规模、制作复杂程度(比如是否涉及多个步骤或特殊加工)以及机器使用时长紧密相连,生产数量越多,每件产品的费用就越少。

后续处理费用,当零件需要电镀、喷涂、阳极氧化等表面工艺时,会因此产生附加开销。

决定整体开销的重要考量有生产规模、零件制造的适宜性、物料挑选以及品质标准。通常情况下,生产数量越多,每件产品的费用就越少。一个构造得当、便于压制成型的零件(例如不设置锐利转角、减少深孔,保证壁厚一致)能够简化模具制作过程并减少制造过程中的不确定性,进而帮助管理费用。过高的精确度或表面光洁度标准也会大幅度提升费用。

5.未来发展趋势

当前工业生产逐步实现自动化与精密化,定制化金属板料成型工艺也随之发生变革:

微型零件的需求持续提升,涵盖电子元器件和微机电系统等,促进了微冲压技术向微米级及纳米级精度发展。这项进步对模具制造、设备性能和控制方法带来了更严格的标准。

科技升级与信息集成:把感应装置、资料收集及处理系统装进冲压机器里,能够即时观察生产情形,发现毛病,自动调整制作条件。虚拟模型技术可以在假想空间里试验和改进全部冲压活动,降低摸索的开销,加快产品研制时间。

柔性制造:为配合种类繁多的少量订单,柔性冲压线得以进步。借助迅速更换模具方案、机械臂自动装取料以及数字化操作,一条线能灵活制造各类物件,增强机器使用效能和快速反应能力。

新型材料的运用:高强钢材、镁质合金、复合材质等新材料的运用,使得产品减重和功能增强成为可能,不过同时给冲压制作(比如需要更大的成型力度、更精密的温度调控)带来了新的难题。

绿色生产:更加强调制造环节中的能源节约和资源消耗降低,比如提升物料使用效率、削减废弃物排放,并且选用环境友好的减摩剂和涂层加工技术。

综上所述,冲压定制制作是一种综合了材质学、机械制造和加工工艺的复合型业务。它借助精密的模具和可调控的技术,把金属薄板变成各式各样的实用部件,为当代商品的研发与生产奠定了稳固的根基。对于需要定制金属零件的企业或个人来说,挑选一家技术过硬、经验丰富的冲压加工服务提供商,进行周密的前期交流与方案研讨,是保障项目顺利实施、达成理想经济效益的重要环节。

作者声明:作品含AI生成内容