超高强零部件冷冲压模具变形解决方案

高强度钢和超高强度钢拥有卓越的力学性能,其高抗拉能力和良好延展性,使得在汽车车身部件中使用它们,既能有效降低车辆自重,又可增强车身构造的稳固性,并提升其缓冲冲击的能力,所以这两种钢材在汽车制造领域的应用范围持续扩大。常见的超高强度钢部件包括前后门左右两侧的防撞加固梁,前后保险装置,A柱B柱C柱的强化板,底板,地板中央通道以及车顶的加固横梁等构件。

现阶段,高强钢与超高强钢是轻量化方案中较为划算且效果显著的选项之一,同时1480MPa级别的高强度材料正逐步实现市场化。不过,高强度钢的坚韧程度远超普通低强度钢材,其坚硬程度更是后者四到五倍。因此,若大量采用超高强度钢,会对汽车模具的设计、生产及运用环节造成不少困扰。

模具损坏现象愈发普遍,例如因韧性不足引发的崩口,或者遭遇意外性破坏,其频率正在持续攀升

模具出现形变,使得零件的精确度降低,生产的产品质量变得不稳定,同时模具磨损状况加剧,其使用期限也相应缩短

现在模具的设计方法依照旧有的思路,就是选用更优质的材料,或者把模具的体积做得更大,用以应对可能出现的模具变形所造成的影响,这种方式肯定会造成材料的浪费,并且使得制造费用和运输开销同时上升

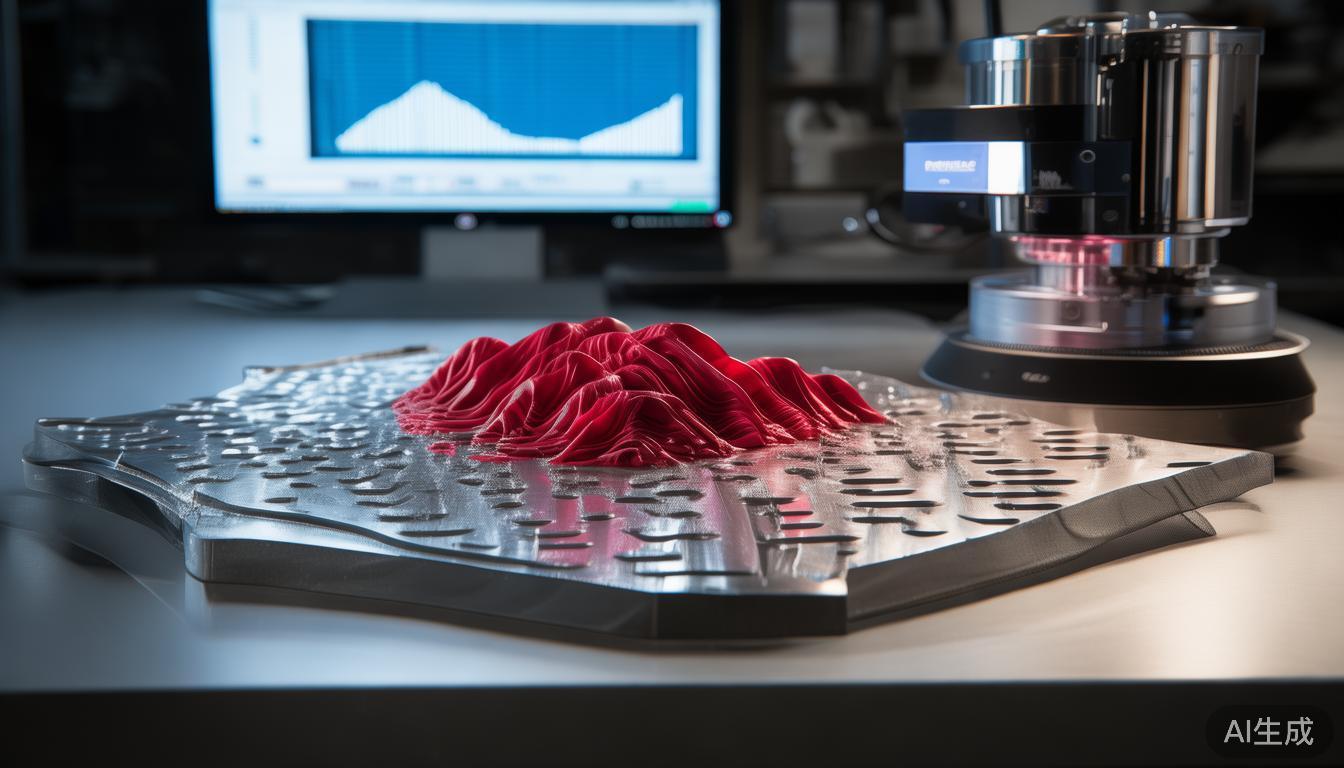

总体而言,模具构造的形变状况,会波及模具的研制过程,也会干扰金属板材的成型质量。所以,对模具承受外力的形变情形实施仿真检测,既是必要之举,也是关键所在。借助 JSTAMP 实施冲压成型与模具构造的分离式有限元计算,考察模具各个单元在成型环节中的受力情形与形变状况,有助于模具构造的改进规划以及模具抗疲劳能力的评估,同时在冲压成型模拟环节计入模具构造的形变效应,能够进一步改善制件的成型质量。

解决方案一

弱耦合模具变形分析功能

» (当前选项) «

运用惯常的弹塑体数值模拟技术解析模具形变与板料加工过程,数值模型规模扩展后,常规计算装置往往难以承担,仿真周期也常超出工艺师的可接受范围。

利用JSTAMP /NV软件自带的模具形变评估功能,能够迅速完成模具形变评估,并且将形变因素纳入冲压加工过程进行解析。其核心方法论和运作机制在于:

首先,运用计算机技术对超强硬质材料的压制流程开展虚拟实验,取得板材同模具相互作用的力学数据。

接下来,把这项有效数据对应到构造单元的各个点,然后研究模子表面跟支撑结构的受力变化情况。

最终,获得结构变形量数据之后,需要对先前设计的模具表面进行适当的调整,以便能够提高成品精确度,验证模具的强度和刚性,并且改进模具构造与材料。

解决方案二

强耦合模具变形分析功能

» (新增选项即将发布) «

不同于先前提到的第一种弱耦合模具变形处理方式,本月底推出的强耦合模具变形分析原理包含多个方面,首先可以借助实体单元和模具弹性体模型对模具变形全过程进行剖析,借此模拟真实的合模情形以增强CAE计算的准确度,其次能够预估模具的形变程度用于辅助模具构造规划,同时还能直观展示模具受力状况从而深化对模具变形内在机制的认识;此外这种分析方法还能在短时间内高效完成模具变形的评估,并且具备三个显著特点。

① 计算中应用粗密相结合的耦合模型

ü 模面和结构单元分别划分单元并结合

用于板材成形计算的模面精细壳单元网格能够维持模面形态不变

模具结构中的粗实体单元,在计算模具刚度时,能够缩减前处理所需的时间,同时也能降低整体计算的时间消耗。

② 强大的模具结构的辅助建模设置功能

ü 自动提取接触面

ü 转换各种分析条件,例如载荷、强制位移及约束等

③ 没有模具结构模型情况下系统可自动完成建模

ü 自动生成简易挤出模型形状

ü 简化模具间的接触面

结论

当前已面世的紧密关联模具形变解析工具,十分契合超强硬质材料模具的构造需求

高强度钢材在汽车车身上的普遍使用,导致冲压模具结构变形现象愈发明显,通过模拟分析模具受力变形状况,是一种行之有效的应对措施。

JSTAMP作为专业的钣金成形仿真软件,包含两种模具结构变形分析方式,一种是当前选用的弱耦合模具变形分析,这种方式需要将板材成形模拟和模具变形分析分开逐步进行计算,操作环节较多,主要目的是衡量模具的强度;另一种是即将推出的强耦合模具变形分析,这种新功能将模具视为弹性体,通过划分实体单元将其与板材成形计算结合,同步完成板材成形模拟和模具变形分析,特别适用于超高强度材料模具的设计工作。