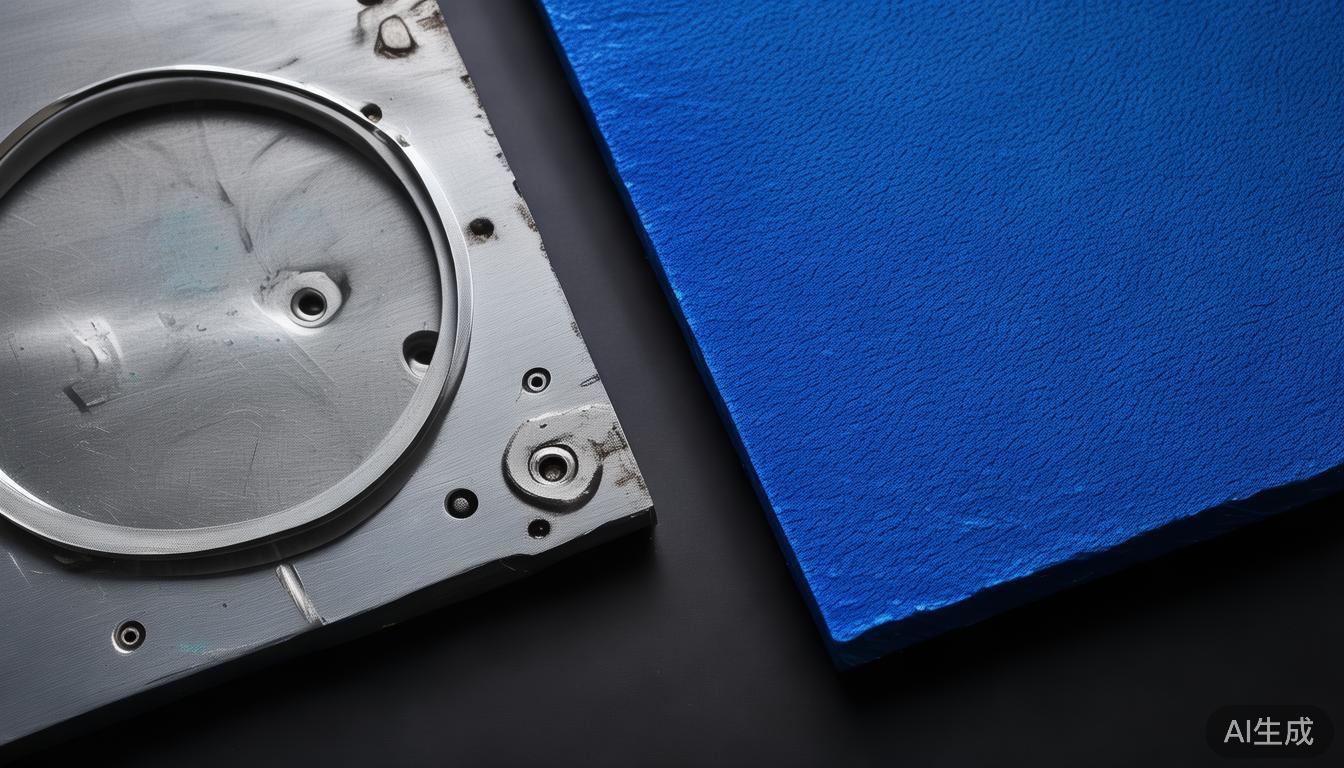

负责人询问,要制作粉末干压成型用模具,部分非标准形状的部件需要通过压制方式完成加工。上模部分的圆盘状冲头具有多段式结构。

原先选用的钨钢,其边沿部位出现了破损状况。后来改用DC53模具钢,硬度控制在HRC58-60范围内,进行冲压加工后,模面上发生了粘连状况。现在需要寻找合适的替代材料。【誉辉模具钢黄子鹏日记第583篇】

查阅有关硬质合金的文献资料时了解到,碳化钨粉末在球磨阶段会出现粘附现象,尤其当颗粒大小差异显著时,细小颗粒容易附着在大颗粒上,形成团聚体,这种现象在摩擦学领域也有提及,硬度不高且延展性较好的粉末颗粒,也常会与高硬度模具表面发生粘着行为。

针对模具易被粉末沾染的现象,从模具钢材层面,需要采取几种措施加以处理。

第一,是尽量使用高纯净度、没有碳化物偏析的材料。

DC53属于一种高碳合金冷作模具钢,其金属成分设计优于Cr12MoV、SKD11,制造工艺要求严格,抗拉能力突出,不过存在轻微的碳化物分布现象。

碳化物聚集现象,表现为高硬度颗粒的集中出现,与周围材料连接不稳固,由此造成了微小的内部缝隙。

这些缝隙在模具运作期间,会引发磨损、断裂等问题,也容易让粉末渗入其中,进而造成粘附现象。模具持续使用时,累积的粉末会被压实并移动,最终导致表面刮伤和磨损。

尺寸过大的碳化物,在操作过程中,颗粒会过早脱落,造成凹陷,从而加重粘结现象。

因此,选用纯净度高、不含碳化物分布不均的钢材制造模具,要求颗粒必须细微,表面要完整无瑕疵,这样就能有效防止表面发生粘合问题。

其次,需要着力增强模件外层的坚固程度,并且确保这种强度分布得均衡些,或许可以通过对外壳实施加工来达成这个目标。

材料与模具的硬度差异越悬殊,两者间的摩擦阻力就越轻微,润滑效果越佳,这样就能有效防止磨损和粘连现象的发生。

若需推荐性价比较高的材料,可选用电渣重熔的8503模具钢,或高速钢SKH-9。

8503模具钢的韧性是DC53的两倍,采用HRC60-61的硬度,其镜面抛光性能优于DC53,能够有效处理Cr12MoV、DC53在挤压模具和压制模具工作时出现的开裂和粘料现象。

SKH-9(SKH-51)属于6542类高速钢,采用电渣重熔技术加工而成,其碳化物分布情况远比同类产品均匀得多。

SKH-9(SKH-51)这种高速钢的坚硬程度能达到HRC62-64,它的抗磨损能力超过DC53的两倍多,同时,这种材料的韧性表现和表面光洁处理效果在同类高速钢中都属于上乘水准。

资金充裕的,对模具使用周期有更高期待的,可以选用粉末工具钢V4和粉末高速钢PM23,这两种材料在其他资料里对粉末钢的特性和应用领域有详尽说明。

我是誉辉模具钢黄子鹏,来自东莞寮步,这家公司很出名,很多大企业都选择它,比如三个世界500强,京瓷公司更是连续七年都来采购他们的产品。

在场的各位领导若存在相同的陶瓷粉末干压成型模具冲头采用DC53粘粉粘模情形,欢迎联系誉辉模具钢黄子鹏进行试验。