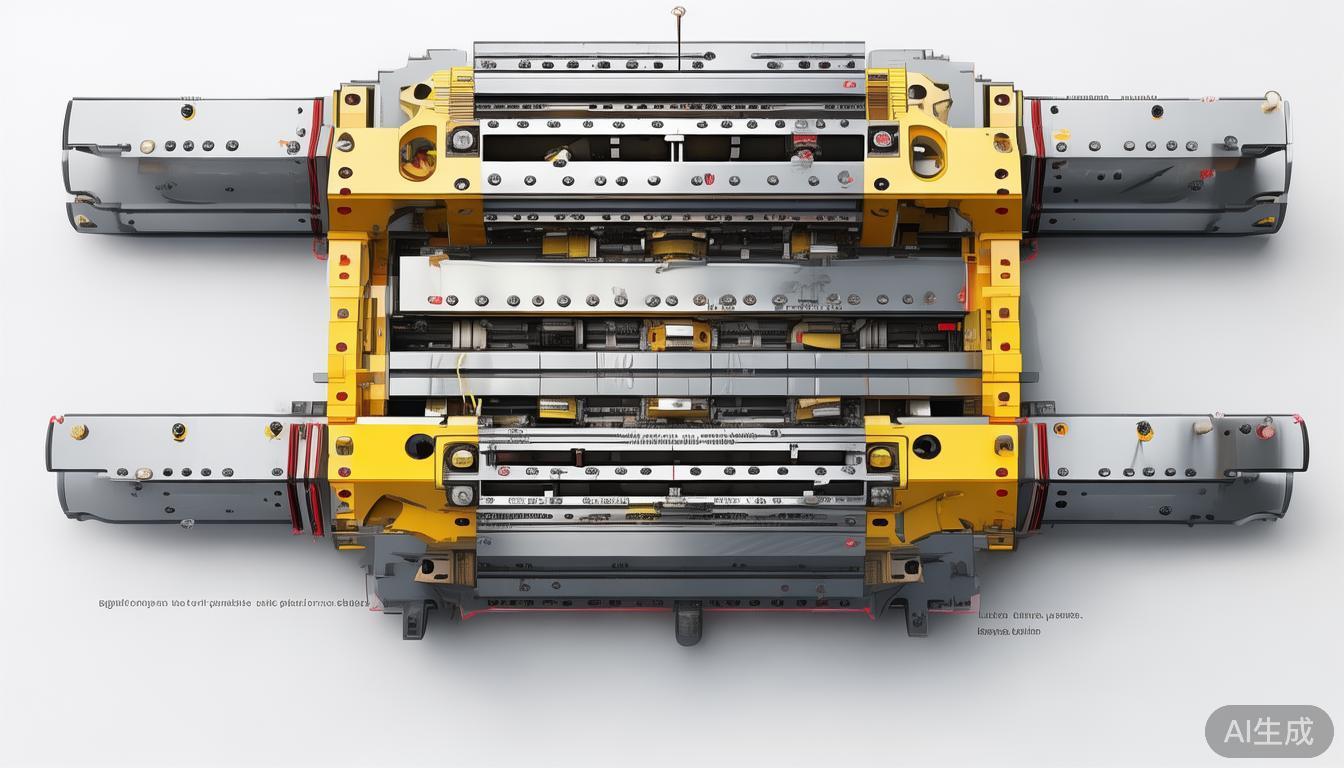

福建农林大学毕业设计题目机芯自停连杆的冲压模具设计系别机电系专业模具设计与制造班级姓名学号指导教师日期设计任务书设计题目是机芯自停连杆的冲压模具设计设计要求包括以下几点,首先进行自停连杆的工艺性分析,然后确定冲裁方案,其次完成相关计算及模具设计,另外编制模具制造工艺,最后进行模具装配。设计进展情况如下,第一时段用于资料搜集,第二时段开展核心设计运算,第三时段进行构造设计,第四时段完成模具整体规划,第五时段着手论文撰写,第六时段实施论文审核与修正并完成提交,第七时段进行论文答辩,指导教师为(签名):摘要在本次设计中,所研制的部件为录音设备内部的自停联动杆。这种零件选用的优质碳素结构钢10,板厚为0.8毫米,因而具备理想的抗力与支撑能力,其轮廓形态较为特殊,制造流程也相当细致,因此决定运用连续模来实施裁切,并在裁切过程中对小凸模加以防护,同时通过科学布局来减少边角料,这种材质借助冲压成型的方式具有显著的经济效益先对零件实施工艺评估,接着选定级进模为该副模具的工艺制造路径,继而开展该模具的关键设计运算,包含凸模与凹模工作部位的设计运算,以及核心构件的结构规划。经过一系列运算环节,绘制出总装图、凸凹模装配图等模具设计不可或缺的图样。至此,模具设计的主要流程已基本完成。冲压设计需要依据现有生产状况,全面权衡影响生产流程顺畅的所有要素,科学规划零件制造步骤,恰当选择并设定各项工艺指标的数值与波动区间,制定模具方案,挑选适宜的机器设备等,旨在让零件的整个制造环节实现品质精良,产量提升,成本降低,操作安全的目标。零件名称为机芯自停连杆,生产规模属于大批量,采用钢10材料,厚度为0.8毫米,其零件示意图参见图1.1,图1.1为该零件的图形表示。在冲压工艺方面,对材料性能有基本要求,首先是冲压成形性能,需要材料具备优良特性,以便于成形过程中顺利变形,同时保证制件质量达到标准。材料在冲压加工中的表现受其力学属性影响很大,一般需要具备以下特点:延展性好,抗拉强度与屈服强度的比值低,杨氏模量大,沿厚度方向的各向异性系数高,在板平面内的各向异性系数小。其次,关于板材厚度允许的偏差范围,必须遵守国家颁布的规范标准。模具的间隙大小与材料厚度紧密相关,如果材料厚度偏差超出标准范围,不仅会降低产品的品质,还可能对模具和冲压设备造成损害。对于产品表面状况,应确保其光滑细腻、均匀平整,不能存在层状分离或物理性破坏,也不能有铁锈、氧化层等杂质附着在上面。材质的表层状态优良,在实施冲压工艺时,不容易产生断裂,也不易导致模具发生磨损,最终成品的表面状态同样出色,常见的冲压用材料存在多种几何形态,包括不同规格的板材、带材以及块状材料,板材的尺寸通常较为可观,一般适用于大型构件的加工制作,而针对中小规格的零件,多数情况下会将板材切割成条状后再进行加工使用卷料存在多种宽度尺寸,其展平长度能够达到数千米,适合自动化大批量生产供料,即便材料厚度很薄也常以卷料形式供应。而板料仅限于少数特定钢种及高价值有色金属的冲压加工。综合来看,我决定选用钢10作为该冲压零件的原料。钢10属于优良碳素钢材,含碳量不高,延展性佳,具备良好压制成形及弯曲加工能力,其抗剪切力,抗拉伸力,屈服程度和截面缩减比例可参考冲压模具设计与制造表1.3.6获取,该工件构造繁复,需冲裁的孔洞直径为2.8毫米,包含三个朝向各异弯曲部位,以及三个加工难度较大的微型凸起。该工件未标注公差的尺寸,依据其使用性能,可按IT6级标准加工制造。模具的技术要求,关乎制品零件的生产质量,其模具优劣及寿命长短,直接影响产品制造精度、性能和成本。模具质量是提升劳动生产率、减少消耗、实现效益的关键,也是促使产品迅速占领市场的重要前提。模具的品质好坏、能用多久、加工的精细程度以及能不能达标,很大程度上跟设计时选什么材料来造模具、怎么热处理、零件之间怎么配合、公差范围定多大、表面要光滑到什么程度这些事儿关系密切。2.2 模具选什么材料有啥标准2.2.1 冷冲模需要具备哪些特性冷冲模包含有做裁剪的、弯折的、拉延的、成型的、冷挤压的这些种类。冷冲模在使用过程中要经受冲击力、拉延力、压缩弯曲力以及疲劳和摩擦等机械力的作用。模具经常会出现脆性断裂、塌陷、磨损、啃伤和软化等类型的失效现象。为此,作为冷冲模的主要构成材料,钢材必须具备相应特性。(1)需要拥有较大的变形抵抗能力:衡量这种抵抗能力的关键指标有经过淬火和回火处理后的抗压强度、弯曲强度等。模具抗力关键在于硬度,高硬度有助于维持其耐磨损性能。工作零件经过热处理后,硬度需达到60HRC,这样强度和抗弯强度才能得到确保,进而使模具具备良好的抗变形性能。材料必须具备突出的抗破坏能力,其关键性能包括耐冲击性、承压能力、抗折能力以及抵抗破损的能力,同时还要能抵御在受力时模具发生裂纹的现象,这是评估能否避免破损的重要参考因素。材料内部碳元素的含量越高,其承受冲击的能力就越强。对承受较大载荷的冷冲镦及剪切模具,或易受偏心弯曲载荷的细长凸模,以及存在应力集中的模具,其韧性指标应设置得较高,因为这类模具在运行中容易发生脆性断裂,需要具备良好的抗冲击能力,确保结构稳定,避免突然失效。模具钢在使用过程中,为了增强其抗磨损能力,必须在硬度较高的基体组织内,均匀散布大量细小的硬质碳化物,以形成有效的耐磨层,延长使用寿命。在相同硬度的前提下,提升钢材的综合性能,关键在于提高其抗疲劳强度,防止在循环应力作用下出现裂纹扩展,尤其要注意避免模具表面因长期摩擦产生划痕或凹坑等损伤。钢材的加工性能至关重要,它涵盖了可塑性、切削性、淬火深透能力以及淬火后的硬度保持性,同时要求脱碳倾向性低,热加工时不易变形,这样才能方便模具的制造,确保能够顺利成形,并且有效控制热处理后的尺寸变化。选择材料时需遵循以下标准,首先,必须选用综合性能最优异的材质来确保模具零件能够胜任工作需求,其次,要依据模具可能出现的损坏类型来挑选合适的钢材,因为钢材的损坏是决定模具使用寿命的关键,具体来说,为防止模具出现开裂现象,应选用韧性突出的材料,为减少磨损,需要选用合金成分较高的材料,对于大型冲压模具,应选用淬透性强的材料,为了维持钢材的硬度,应选用含铬、钼且耐回火性能好的合金钢,而为了避免热处理时零件变形,对于形状复杂的零件,应选用碳含量高且淬透性好的高合金材料,最后,在制品生产规模方面,要按照最低成本的原则来选择材料,冲压需求量大的模具通常采用优质合金钢,而需求量少的则采用碳素钢以节省费用。制作冲模零件时需按其功能来决定材料,凸模和凹模要用高级钢材打造,若数量少或板厚薄可选用非铁金属或普通金属,而承托板、卸料装置、导向部件则适合用普通钢材。选材还须考虑模具的精密度,当制作小型精密且结构复杂的模具时可选用高性能合金钢,对于造型简单、精度要求不严的模具则选用等级稍低的材料