管件中的弯头用于管道转折位置,是管道系统中使用最普遍的一种,大约占总管件数量的百分之八十。针对不同材质和壁厚的弯头,需要采用不同的成型方法。依据制造工艺的差异,无缝弯头管件可以划分为热轧或挤压类型,以及冷拔或轧制类型两种。

冷拔或者轧制管材,可以分为圆形和异形两种类型。制造无缝弯头管件,需要用到圆管坯作为原料。圆管坯要经过切割机的加工,切割成长度大约一米的小段,然后通过传送带运送到熔炉中加热。钢坯进入熔炉后,温度会提升到大约1200摄氏度。加热过程使用的燃料是氢气或者乙炔。控制炉内温度是一个非常重要的环节。圆管坯在离开熔炉之后,需要通过压力穿孔机进行穿孔处理。通常所见到的穿孔设备是锥形辊穿孔设备,此类设备加工速度快,成品精度高,能够实现较大的孔径增量,适用于多种管材的加工。加工完成后的圆形坯料会依次经过三辊斜轧、连续轧制或挤压成型。挤压环节结束后需要进行脱管并实施定径处理。定径装置运用锥形钻头高速旋转的方式,对钢胚进行钻孔作业,最终制造出所需的管件产品。

下面就由小编为大家介绍一下无缝弯头的成型方法以及优势。

弯头成型方法

锻压法,是通过型锻机对管子端部或局部实施扩张加工,从而缩小其外部尺寸,此类设备主要包括旋转式、连杆式以及滚轮式三种类型。

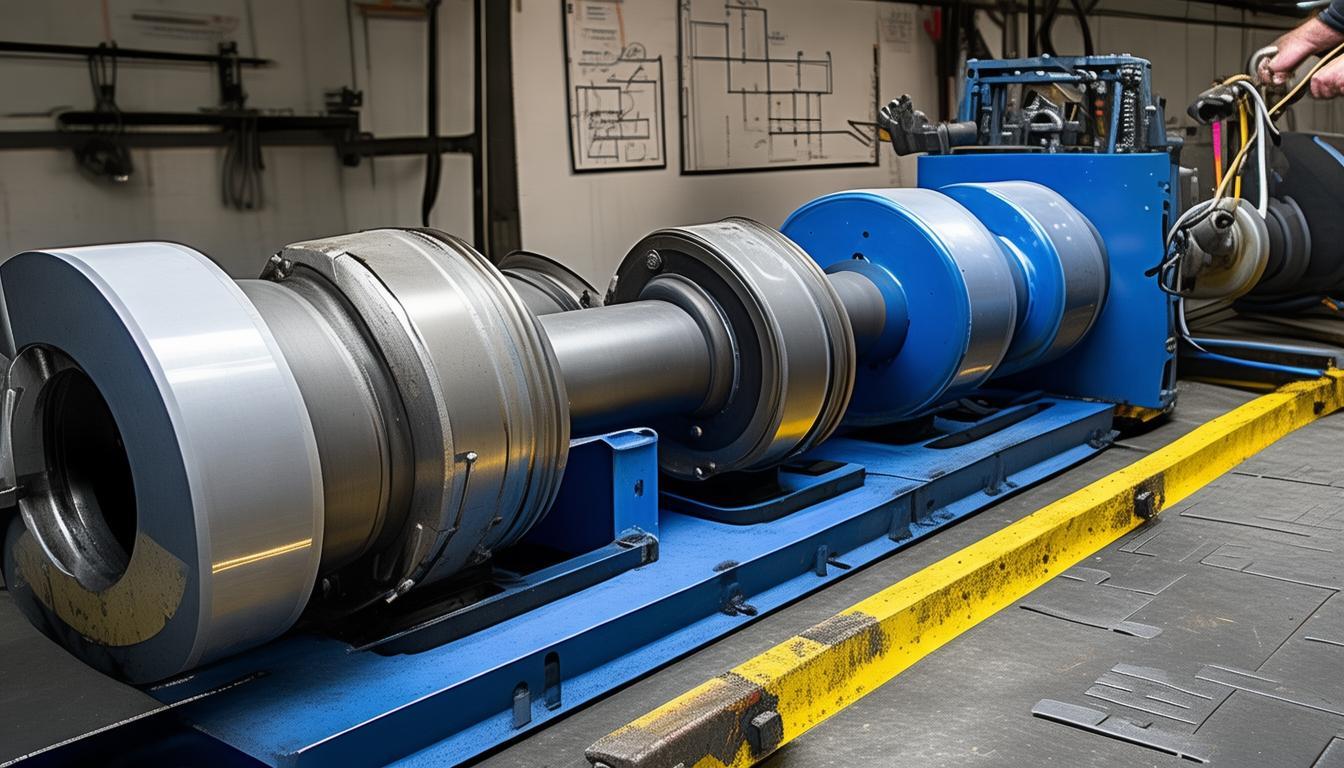

滚轧工艺通常不采用内芯,主要针对管壁较厚的情况进行内壁圆弧处理,操作时将芯棒置入管腔内部,外部通过轮状工具施压,以此完成边缘整形作业。

冲压工艺,是在专用设备上操作,借助具有斜度的芯轴,使管道的端部能够扩张成特定的规格和形态。

弯曲成型工艺包括三种主要技术,分别是伸展技术,冲压技术和滚轮技术,其中滚轮技术使用三到四个辊子,包含两个固定辊和一个可调辊,通过调整固定辊之间的距离,从而制作出弯曲的成品管件。

鼓胀法包含两种技术,第一种是在管道内部置入弹性材料,然后通过工具施压,促使管道向外弯曲成型;第二种是采用液体加压技术,将流体注入管体中段,流体产生的压力使管道膨胀至预定形态,波纹管制造多采用此技术。

无缝弯头的优点

材料纯净无污染,仅含碳与氢成分,没有掺入任何有毒的重金属盐类稳定剂,材料的健康安全指标已经获得了国家级权威机构的验证确认。

这种冲压弯头的密度介于0.89到0.91克每立方厘米之间,只有钢管密度的百分之一那么大。它本身很轻,因此能够显著减少工业运输环节的成本,同时也能降低安装过程中所需的人力投入。

3、耐热性能好:当工作水温为70度,软化的温度为140度。

该材料抗腐蚀能力突出,除了少数氢化剂之外,几乎能抵抗各种化学物质的侵蚀,其耐酸性、耐碱性以及抗腐蚀性能都非常出色,不会发生锈蚀现象,也不会被腐蚀,更不会导致细菌繁殖,同时不存在电化学腐蚀问题。