文章目录:

- 冲压模具定位:效率与精度的双剑合璧?

- 定位方式探秘:哪一种最适合你的企业?

- 选择定位方式的实用指南

- 如何提升冲压模具定位精度?

- 互动式提问:你的企业是否遇到了冲压模具定位的难题?快来评论区分享你的经验,让我们一起探讨解决之道!

随着现代工业制造水平的不断提升,冲压模具作为制造业的关键设备,其定位精度直接影响着生产效率和产品质量,如何在众多定位方式中找到最适合自己企业需求的那一环?我们就来揭开冲压模具定位方式的面纱,探索高效生产的秘密钥匙。

冲压模具定位:效率与精度的双剑合璧?

(据统计,冲压模具定位不良会导致产品报废率上升30%以上,直接影响企业的经济效益。)如何才能在保证定位精度的同时,提高生产效率呢?

定位方式探秘:哪一种最适合你的企业?

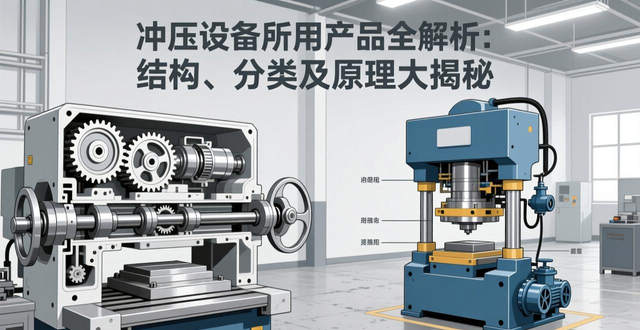

1、气动定位:快速便捷,适用性广

气动定位通过气压控制模具的移动,实现快速定位,其优点在于操作简单、适应性强,适用于多种冲压工艺,在高速生产时,气压波动可能会影响定位精度。

2、电磁定位:高精度,响应速度快

电磁定位利用电磁力控制模具位置,具有定位精度高、响应速度快的特点,但设备成本较高,且在恶劣环境下易受干扰。

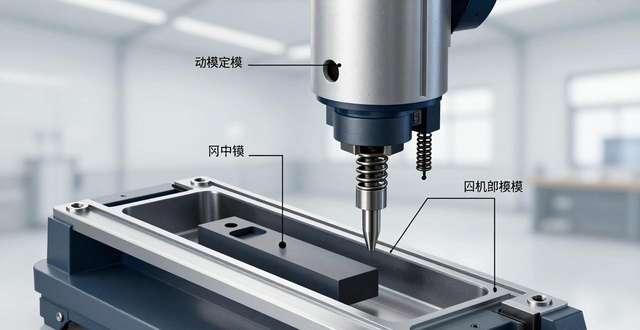

3、机械定位:稳定性强,耐用性好

机械定位通过机械结构实现模具的固定,具有稳定性强、耐用性好的优点,但其调整复杂,对操作人员的技术要求较高。

4、液压定位:精度高,适应性强

液压定位通过液压系统实现模具的定位,具有精度高、适应性强等特点,但在设备维护和故障排除方面相对复杂。

选择定位方式的实用指南

1、考虑生产需求:根据冲压产品的精度要求和生产节拍,选择合适的定位方式。

2、考虑设备成本:结合企业预算,选择性价比高的定位方式。

3、考虑操作便利性:选择易于操作和维护的定位方式,降低人力成本。

4、考虑环境因素:针对恶劣环境,选择具有良好抗干扰能力的定位方式。

如何提升冲压模具定位精度?

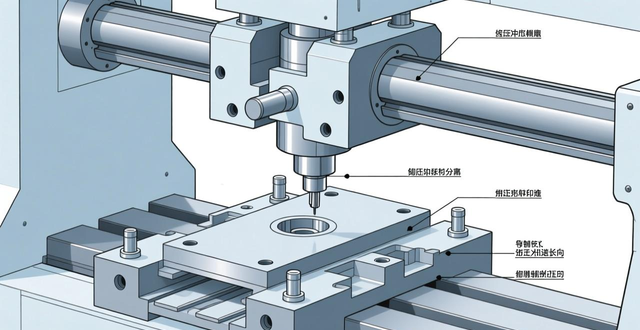

1、选用高精度定位元件:如滚珠丝杠、线性导轨等,确保模具定位精度。

2、定期维护与校准:对冲压模具进行定期维护和校准,确保其正常工作。

3、优化工艺参数:通过优化冲压工艺参数,提高模具定位精度。

互动式提问:你的企业是否遇到了冲压模具定位的难题?快来评论区分享你的经验,让我们一起探讨解决之道!

冲压模具定位方式的选择对于企业来说至关重要,通过本文的介绍,相信大家对冲压模具定位有了更深入的了解,在实际应用中,企业应根据自身需求,综合考虑多种因素,选择最适合的定位方式,助力生产效率的提升。