背景技术:

在整个汽车制造进程里,冲压件占据整个汽车零部件的百分之六十五以上,据此可知,冲压件于汽车制造中占据着极为关键的位置。冲压件确切来讲是指借助冲床或者模具等机械装置针对板材等一系列材料施加相应的外力,致使这些材料出现塑性变形或者分离,进而获取各种各样的工件。

现有的钣金件冲压,多是通过上下模对接冲击来完成的,然而在这个过程中,上模具反复冲击之下,上模具与下模具以及钣金件之间的撞击会产生高温,一来,模具的高温会让使用者触碰后容易烫伤使用者,二来,模具持续在高温状态下工作,会影响模具的使用寿命,并且,在金属板冲压完成之后,需要把钣金件从冲压模具内取出,在这个过程里,位于下模具中的顶出机构会将冲压完成的钣金件顶起来,使其脱落下模具,以此方便对钣金件进行取出操作;但是,因为冲压后的钣金件与冲压模具紧密贴合,所以钣金件与冲压模具内壁的摩擦力较大,这就致使顶出机构在顶出钣金件时,很难从冲压模具内取出,要是顶出力小了,由于钣金件自重很大以及摩擦力较大,进而导致无法将钣金件顶出,而要是顶出力过大,又容易在摩擦力的影响下出现将钣金件顶弯的状况,这就使得在取出钣金件这项工作上,难度大大增加了。

技术实现思路

本发明提供了一种汽车钣金件的冲压成型工艺,旨在解决现有技术里存在的上述问题,解决的问题是,现有的钣金件于冲压流程中,极易与冲压模具紧密贴合,继而致使不容易把钣金件取出 。

2、使得本发明的目的能够借助以下技术方案达成:一种针对汽车钣金件的冲压成型工艺,它涵盖以下步骤,。

3、s1:上料,将材料上料至冲压模具内;

4、s2:冲压,上模下压对材料进行冲压;

5、s3:开模,冲压完成后上模上移漏出钣金件;

s4的情况是,顶出钣金件,下模底部设有顶出机构,顶出机构内开设有吹气腔,把吹气机构安装在吹气腔进气端,吹气腔出气端与下模成型腔相通,上模上移时会带动吹气机构向成型腔内吹入压缩气体,使钣金件与成型腔之间直接形成气体层 ,之后顶出机构上升将钣金件顶起 。

7、s5:取料,将下模上的钣金件取出进行下一次冲压步骤。

这是本发明的一种优选技术设定,下模的顶面,设置有导向柱,上模跟导向柱是滑动连接的,上模的底面,有推杆存在,推杆处于导向柱的一侧,吹气机构,包含往复推拉组件、外壳、涡轮以及螺杆,外壳安装在吹气腔进气端的外侧,外壳的底面和侧面,分别开设有出气口和进气口,出气口跟吹气腔是相通的,涡轮在外壳内是转动连接的,螺杆转动连接在外壳的顶面且跟涡轮相连,往复推拉组件的输出端与螺杆连接,往复推拉组件的输入端和推杆的底端相连,上模移动会带动往复推拉组件,进而使螺杆带动涡轮转动,以此来向吹气腔内进行吹气 。

9、作为本发明一种被优选的技术方案,所述下模的顶部开设了凹槽,所述往复推拉组件包含滑杆、连杆、曲柄以及转动轮,所述滑杆在凹槽内进行滑动连接,滑杆的顶端与推杆相连,底端和连杆的一端进行转动连接,连杆的另一端与曲柄转动相连,曲柄在凹槽的一侧壁转动连接且和转动轮连接,转动轮与螺杆连接。

10、在本发明的一种被视为较为优选的技术方案当中,下模的成型腔的底面位置,开有数量若干的出气孔,这若干数量的出气孔各自均与吹气腔相互连通。

11、在本发明当中,存在一种被视为优选的技术方案,在该方案里,吹气腔的进气端设置了用以防止气体逆流的止逆阀,而出气孔的位置安装了用于释放压力的压力释放阀,这个压力释放阀具有这样的作用,它能够对出气孔进行封堵,并且会在吹气腔内达到预先设定好的压力之时,开启出气孔,致使内部气体得以排出。

第12点,作为本发明的一种优选技术方案,在步骤s2里,上模下压会借助吹气机构朝着吹气腔内吹气,在步骤s4中,当上模上移时,会经由吹气机构向吹气腔内吹气,压力释放阀会在上模上移到位之后开放出气孔。

13、身为这发明的一项优选技术方案,于步骤s4里,那吹气机构朝着成型腔内开展吹气,给下模予以冷却降温 。

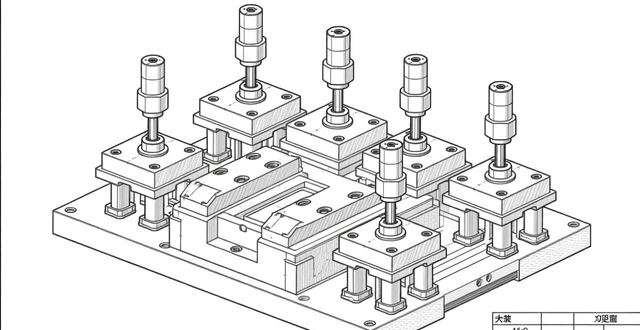

14、作为本发明一种优选的技术方案,所述顶出机构依据成型腔大小设置有多个,所述顶出机构中包含安装座以及顶升器,所述顶升器安装于安装座的顶面位置,所述安装座安装在下模的底面处。

首先,本发明具有有益效果,具体表现为,在下模顶出机构的位置开设了吹气腔,并且设置了吹气机构与吹气腔相通,而后,上模在开模过程中能够带动吹气机构向吹气腔内吹气,进而,在模具开模时,吹气腔可以向钣金件和成型腔之间吹入气体,使得钣金件与成型腔之间能被气体填充,这样一来,就减少了钣金件与成型腔的接触面积,凭借气体层的作用,钣金件会与成型腔先短暂脱落,脱离紧密相连状态呈脱落与成型腔之间紧密相连的状态,如此,顶升机构在顶升过程中就能轻松地将钣金件顶起以便进行取料,最终,提高了冲压完成的钣金件质量,减少了冲压时间提,高了冲压效率,解决了现有钣金件在冲压时易与冲压模具紧密贴合而难以取出的问题。

技术特征:

一种应用在汽车钣金件上的冲压成型工艺,其展现出的特点是,涵盖了以下这些步骤:

依据权利要求1所阐述的一种汽车钣金件的冲压成型工艺来讲,其具备这样的特性,下模的顶面设置有导向柱,上模跟导向柱能够滑动连接,上模的底面安置有推杆,推杆位于导向柱的一侧,吹气机构涵盖往复推拉组件、外壳、涡轮以及螺杆,外壳安装在吹气腔进气端的外侧,外壳的底面、侧面都分别开凿有出气口、进气口,出气口跟吹气腔是相通的,涡轮在外壳内部是转动连接的,螺杆在外壳的顶面转动连接而且跟涡轮相连,往复推拉组件的输出端与螺杆相连,往复推拉组件的输入端和推杆的底端相连,上模移动致使往复推拉组件发生动作,进而让螺杆带动涡轮转动,以此来向吹气腔内进行吹气操作。

一种汽车钣金件的冲压成型工艺,是根据权利要求2所述的,其具有这样的特征,下模的顶部开设了凹槽,往复推拉组件包含滑杆、连杆、曲柄以及转动轮,滑杆在凹槽内进行滑动连接,滑杆的顶端同推杆相连,底端和连杆的一端进行转动连接,连杆的另一端与曲柄转动连接,曲柄转动连接于凹槽的一侧壁并且和转动轮连接,转动轮与螺杆连接。

4. 有一种涉及汽车钣金件的冲压成型工艺,它是依据权利要求2来界定的,其具有这样的特征,那就是:在下模那里,成型腔的底面之上开设了好些出气孔,有若干个这样的出气孔,它们每一个都和吹气腔是相通的。

5.有一种汽车钣金件的冲压成型工艺,它是根据权利要求4所述的,其具有这样的特征:在该工艺所涉及的吹气腔那儿,其进气的一端设置了止逆阀,而出气孔的地方呢,设有压力释放阀,这个压力释放阀的作用是,它会对出气孔进行封堵,并且在吹气腔内达到预先设定好的压力的时候,将出气孔开放。

6. 依据权利要求5所阐述的,一种针对汽车钣金件的冲压成型工艺,其具备这样的特性:在步骤s2的时候,上模往下压,此时会借助吹气机构朝着吹气腔内进行吹气,在步骤s4当中,当上模往上移动时,会通过吹气机构向吹气腔内进行吹气,所述压力释放阀,在上模往上移动到位置后,会开放出气孔。

7. 依据权利要求1所描述的一种汽车钣金件的冲压成型工艺,其具有一定特性,具体为:在步骤s4这个环节当中,所述吹气机构朝着成型腔内开展吹气操作,以此来针对下模实施冷却降温举措。

8. 有一种应用于汽车钣金件方面的冲压成型工艺,它是依据权利要求1所描述的那种,其具备这样的特性:顶出机构是按照成型腔的大小来设置的,并且有多个这样的顶出机构,这些顶出机构里包含安装座以及顶升器,其中顶升器安装在安装座的顶面上,而安装座则是安装在下模的底面上。

技术总结

本发明涉及一种汽车钣金件的冲压成型工艺,属于冲压技术领域。内含如下步骤,其一为上料,也就是把材料放置到冲压模具内部;其二是冲压,即上模往下压从而对材料实施冲压;其三是开模,冲压完毕后上模向上升起从而漏出钣金件;其四是顶出钣金件,下模的底部设置有顶出机构,该机构里面开设有吹气腔,把吹气机构安装在吹气腔的进气端口处,吹气腔的出气端口与下模的成型腔相互连通,在上模向上升起的进程中会带动吹气机构朝着成型腔内吹入压缩气体致使钣金件和成型腔彼此形成气体层,随后顶出机构往上升起将钣金件顶起;其五是取料,把下模上的钣金件取出来用以进行下一次冲压步骤,本发明化解了现有钣金件在冲压时易于和冲压模具紧密贴合致使难以将钣金件取出的问题。

技术研发人员:冯海良,苏英豪,陈韶光,赖军成

受保护的技术使用者:广州宇龙汽车零部件有限公司

技术研发日:

技术公布日:2024/12/30