内燃机与配件0 开篇汽车铰链是汽车关键连接部件,市场需要量很大。这种零件属于冲压件,铰链构造比较复杂,需要经过切边、冲孔、卷圆等多个加工步骤才能完成成型。零件整体体积不大,加工步骤繁杂,建议使用单一工序模具搭配复合模具进行成型,并借助 Dynaform 有限元技术评估铰链的冲压成型性能,研究成型期间是否会产生裂纹、回弹、起皱等不良现象。得益于 CAD/CAE/CAM 等技术手段的普及,模具的设计、调试以及试制流程得到了显著提速。图一为铰链的工艺解析图,展示了该铰链的零件图以及其三维构造。该铰链选用 SPCC 钢材,零件厚度达到 1.6毫米。对零件表面有平整度要求,且毛刺高度限制在 0.08毫米以下。根据图 1 可以看出,汽车铰链的成型过程主要包括拉延、弯曲和打孔三个步骤,其中弯曲环节应用较为频繁,因此在进行模具设计时,必须仔细规划弯曲的先后顺序,合理设定弯曲的角度范围和施加的弯曲力度,同时也要采取有效手段来减少弯曲后产生的回弹效应,以此提升铰链的成型精度。此外,零件上的锥形五号凸起部位带有键槽形状的侧向孔洞(如图 1 主视图所示),该结构位于倾斜表面上,且对位置精度有较高要求,因此加工难度相对较大。汽车门铰链加工主要包括弯曲成型、打孔、剪边、翻边、预弯曲、滚圆等步骤。根据零件的几何特点,采用一副模具同时加工两个零件的方案比较适宜,这样做能显著提升材料利用率,确保金属流动均匀,简化成型过程,同时也能提高冲压设备的工作效率,有效降低零件的生产费用。根据铰链的加工性能、应用特点及表面光洁度标准,恰当确定修边余量,该余量通常需超过五毫米。经过测算,零件的初始料型规格确定为170毫米乘以80毫米乘以1.6毫米。二 制作流程的挑选制作流程的确定、成型步骤的安排,对零件的成型精确度及模具设计的复杂程度具有关键作用。研究图 1 的构造可以发现,铰链加工时涉及的压制步骤包括弯曲塑形、边缘切割打孔、滚圆以及分离等环节。经过对铰链立体形态和加工流程的审视,该部件存在三处弯曲变形、一个滚圆动作,并且伴随有打孔、翻折等工序。据此选定以下制作流程:先进行塑形,接着实施冲孔与切边联合操作,然后执行分离,再进行塑形,最后完成滚圆。应选用单工序模具和复合模具相结合的方式制造,总共需要五套模具。在冲压环节里,第一个成型步骤最为重要,如果这个步骤的质量不达标,就会影响到后面的工序,所以必须对第一个步骤的成型效果进行减薄率和回弹的检测。在排样和下料环节,采取单个零件单独处理的方法,就是直接用剪切设备把原材料裁切成所需尺寸,这种方式是不产生废料的。具体计算方式如下:首先选用1.6毫米厚、1600毫米长、2000毫米宽的板材;接着裁剪条料的尺寸为80毫米宽、2000毫米长。然后计算条料数量,得出n1等于1600除以80等于20个,没有剩余;最后计算工件面积,结果为S等于

十三伊十四伊二加十九,十三加六十一,二十一减三点一四,二十五除以四加二十七,六十三减去七点五,七点五减三点四一,七点五乘以七点五除以四减二,三点一四乘以二十五除以四

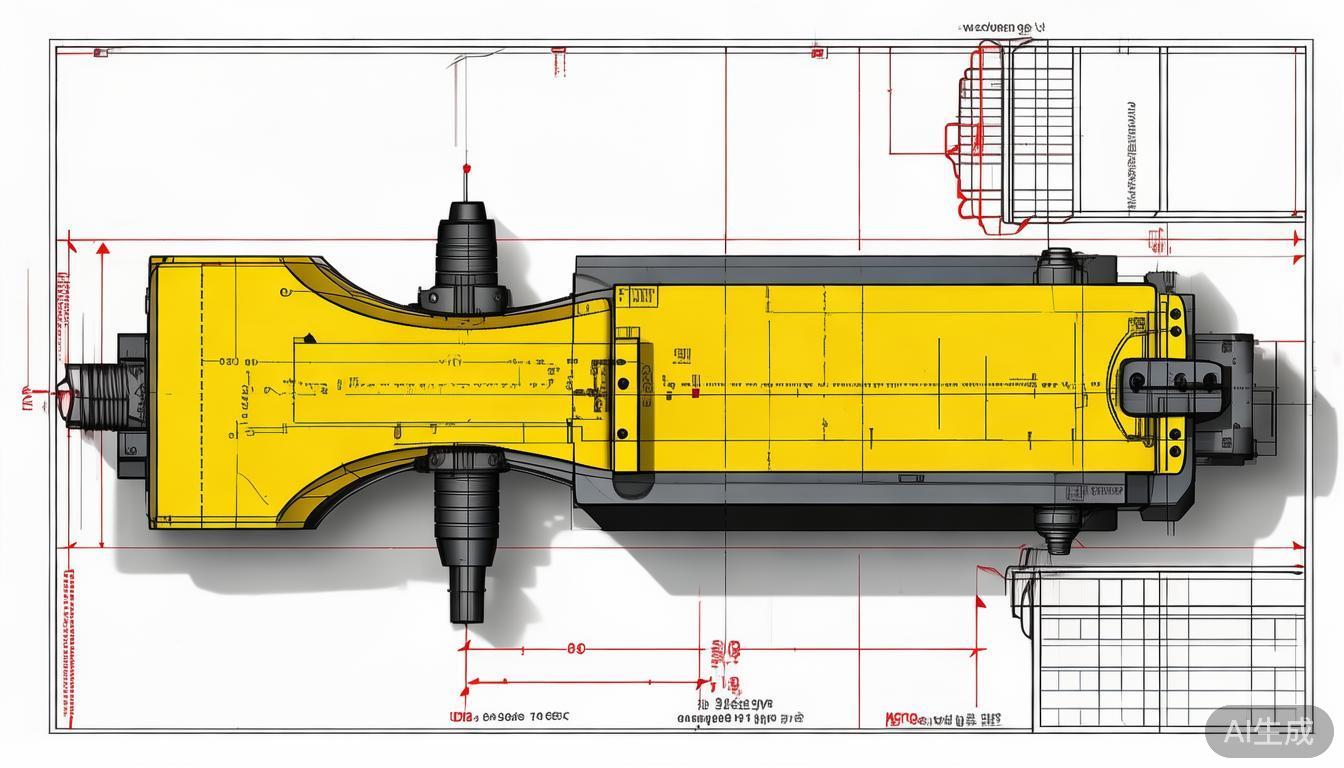

伊2抑7044.1mm 2 。榆材料利用率:浊=

(7044.1伊220)/ (1600伊2000)

材料使用效率为四十八点四三百分之百。因此,选用厚度为一点六毫米、宽度为一千六百毫米、长度为二千毫米的板材,其材料利用程度达到四十八点四三百分之百。在关键模具构造的设计方面,尽管工件成型过程中存在九度倾斜的角度,但在计算阶段可以将其简化为弯曲的U形构件。弯曲加工期间,凹模与凸模之间缝隙尺寸c的设定,对汽车铰链的成型品质具有显著影响。当空隙太大时,会使回弹角度变大;当空隙太小时,会使零件材料的厚度减薄。合理的凸凹模空隙数值通常依照下列公式进行计算:公式中:c表示弯曲凸凹模单边空隙;t代表材料厚度;δ为材料厚度正偏差值;K是依据弯曲件高度h和弯曲线长度b而确定的系数。综合分析,因为汽车铰链的精确度要求较高,凸凹模空隙数值应适当降低,因此选取c=t=1.6毫米。如图 2 所示为汽车铰链成形模的构造,这种模具属于下顶出式结构。模具的操作流程如下:送进材料时,借助导料板9进行定位。将初始坯料安放在凹模 4 上,压力机由滑块驱动成形凸模 8 向下移动,促使凸模 8 与凹模 4、顶件块 11 之间的板料受压,成形凸模 8 降至最低位置时,成型动作完成。压力机滑块上升期间,下模借助顶杆十,使顶件块十一实现物料排出。图 2 展示了编号为6543217至8以及9至10的成型模具,其规格为40H7/r6和40H7/h6,以及53H7/r6,这些模具用于汽车铰链的冲压制造工艺和模具开发工作,作者为杨卓立,来自厦门海洋职业技术学院,工作地址在厦门,邮编361100,文章摘要部分详细阐述了汽车铰链的结构特性,并探讨了多步骤零件的模具设计方法。研究了汽车铰链成型过程中的关键模具构造,同时考察了成型、冲切、弯曲、滚圆等核心工艺流程。借助有限元方法考察了零件的局部减薄程度以及弯曲后的回弹现象。计算机仿真与实际操作验证了:模具布局紧凑、运行平稳、使用方便,为类似零件的模具开发提供了有益的启示和参考依据。模具设计领域的新方法;车辆连接件;弹性回弹评估;减薄现象考察分类号TG386.42 符号A 序号1674-957X(2021)07-0044-02作者信息杨卓立(1990-),男性,福建厦门籍,拥有硕士学位,担任助教职位,主要研究内容包含模具构造、材料破损研究以及纳米材料的特性。·44·