冲压件模具设计的常用公式

1.

孔孔距离计算公式

孔心间的横向间距很重要。在钣金模胚规划时,需要测算邻近孔位的核心点横向距离。

孔的间距是极为关键的环节,它直接关联着模具的排布以及孔的具体位置。

一般来说,孔孔距离可以通过以下公式进行计算:

孔孔距离

孔中心线间距

(孔直径

× K

其中,两个孔中心线之间的间隔称为孔中心线间距,这个距离由模具设计人员依据具体情况来设定

况确定。孔直径是指孔的直径,

是根据孔的类型和布局确定的系数。

2.

弯曲凸模内缺口尺寸计算公式

冲压零件的模具制作过程中,弯曲凸模上缺口的尺寸精确确定,是模具制作的重要环节之一。

弯曲凸模的内部缺口大小通常由四个要素决定:凸模的高度值,凸模的厚度值,弯曲的角度值,以及缺口的形状特征。

曲凸模角度和弯曲凸模圆角半径。

弯曲凸模内缺口尺寸可以通过以下公式进行计算:

弯曲凸模内缺口尺寸

弯曲凸模高度

弯曲凸模厚度

+ 2 ×

弯曲凸模角度

+ 2 ×

弯曲凸模圆角半径

弯曲凸模的高度就是弯曲凸模的垂直距离,弯曲凸模的厚度就是弯曲凸模的扁平程度,

弯曲凸模的角度就是弯曲凸模的角度,弯曲凸模的圆角半径就是弯曲凸模圆角的半径。

3.

切断凸模尺寸计算公式

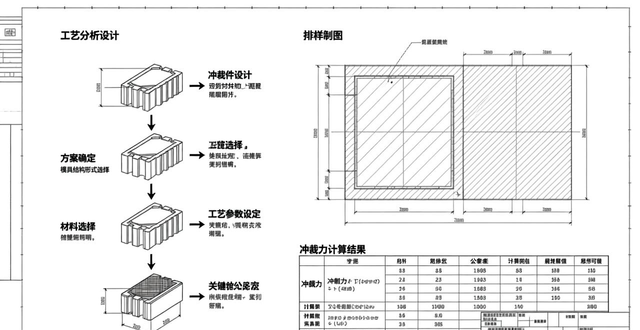

在钣金件模具构思时,分离凸模的规格确定也是一项关键步骤。分离凸模

模尺寸一般包括两个方面的因素:切断凸模高度和切断凸模厚度。

切断凸模尺寸可以通过以下公式进行计算:

切断凸模尺寸

切断凸模高度

切断凸模厚度

切割上模的高度就是切割上模的垂直距离,切割上模的厚度就是切割上模的横向尺寸。

4.

弹簧片厚度计算公式

弹簧片在模具中的适配情况,取决于其厚度,计算这个厚度是冲压件模具设计中的关键环节

一项核心工作。弹簧片的厚度通常取决于这几个方面:它的宽度、所用材料的抗压能力、弹簧片

长度、材料的性质等。