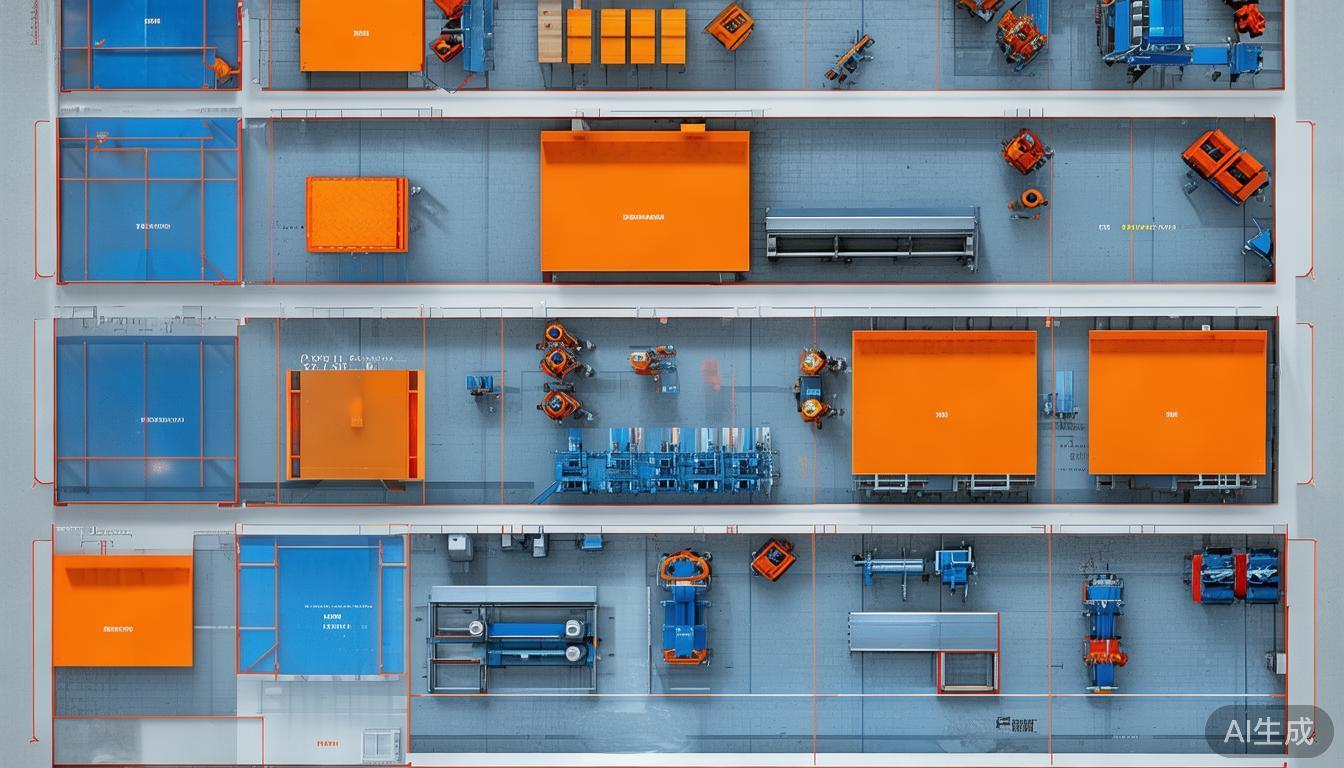

机械工业第九设计研究院冲压铸锻工艺工程室工程师陆振东,撰文阐述了一种针对冲压车间规划的新思路,即模块化设计理念,文章首先探讨了该思维的核心要义,接着尝试按照生产任务和场地布局,将冲压车间划分成若干功能单元,并对这些单元的基本特征做了说明,最终目的是让冲压车间的整体规划能够应用这种模块化方法来完成。生产工厂对各自的生产车间都有特定的要求,因此针对不同厂家的生产车间,规划方案也千差万别。面对结构复杂的生产车间,如何让规划变得简明扼要,条理清晰,这对规划者的思路提出了更高的要求。采用模块化设计理念,是应对此类挑战的理想途径。汽车制造已从批量制造转变为规格化制造,再发展到如今的模块化制造。模块化制造势必会成为今后大型汽车企业的发展方向。必须指出的是,我们学习的实质是一种思考方法。模块化思考就是将繁杂事务化繁为简,将简单事务进行模块化处理。在系统构造里,模块是能够组合、拆解和替换的基本单元。操作时如同拼装积木,各个单元组合能够形成多种多样的成品。第二工段工艺路线冲压工段主要实现从板材到冲压产品的制作过程,为总装工段供应符合标准的冲压产品。冲压工段属于典型的分组轮换生产模式,依据总装工段的生产数量及冲压设备的生产参数,将冲压零件分成若干组次实施制造。突出优势在于:零件种类丰富,制造过程频繁,生产批次更替频繁。汽车制造商冲压部门自行生产的产品主要涵盖:外露零件、配合间隙精度要求高的连接部件以及难以堆叠运输的厚重钣金件,当前汽车制造商正逐步将核心结构件和基础平台部件纳入自主生产范畴。冲压车间核心制作步骤是,该场所各关键区域按照功能差异,分为基础制造单元,辅助制造单元和物料存储单元,这些单元可灵活搭配,但各单元涵盖内容需按具体任务调整。基础制造单元主要包含两种类型,一种是原料加工预备单元,另一种是钣金件加工单元,各单元所涵盖的要素需依据工程实际状况及加工需求进行恰当配置。基础制造单元直接关系到整个冲压工场的工艺水准,鉴于其投入成本较高,因此必须全面权衡设备的高适应性、高产出率与高性价比。毛坯制造预备单元负责原料切割及前期处理工作,为冲压环节供应达标毛料。该单元配备有卷材展平剪切线,卷材分切线,坯料翻转装置等切割设备。当冲压所需毛料自行生产时,应采用此单元。具体选用何种切割设备,需依据既定的生产规模和工艺要求来决定。请参考附图。该部分负责制造专用冲压零件,向车身组装环节供应达标产品。这是冲压工场的中枢环节,对整个加工流程的技术水准起着决定性作用。常见的配置包括规模宏大的冲压制造系统和具备多个工位的压力设备。通常技术先进的冲压工场采用大型生产线加工大型外壳部件,同时用多工位压力机生产核心结构件。如下图所示,辅助生产部分由机模修单元和废料处置单元构成。由于冲压制品品质标准持续提高,加上冲压工场自动化水平日渐增强,机模修作业和废料处置工作已成为保障生产正常运转不可或缺的环节,其重要性日益凸显。机模修单元主要承担设备与模具的例行维护和保养任务。在此单元中通常会部署调试压力机、研配压力机、模具清洗设备,以及各种小型机械加工装置等设施。设备安装遵循生产计划规模高低,结合生产线的自动化程度来设定位置。通常安装在模具维修频繁的生产线旁边。参考附图。废料处理单元负责冲压作业产生的废弃物