01冲压车间安全管理问题

管理问题与改进方向

2015年冲压车间安全管理的查漏补缺,为我们标明了提升的路径。盼望在下一年的时光里,我们能够收获丰硕的成果,为2016年的回顾增添更多的精彩。

会议开场只是走过程,没什么实际作用,达不到想要的结果,手指口述的规定也没认真落实。

2、行车起吊前,行车工未及时吹哨警示,周围员工难以察觉。

3、定置管理不严格,工具和料片摆放混乱,存在安全隐患。

4、车间三员巡查、检查力度不足,应加强。

5、员工自保、互保、联保意识薄弱,需要提升。

6、针对精神状态不佳的员工,应灵活调整生产任务安排。

7、员工危险源辨识能力不足,需要加强培训和指导。

8、个别员工习惯性违反规章制度,执行力度需加强。

9、工作中存在窜岗聊天、精力不集中等不良现象,需改进。

10、习惯性违章操作问题突出,应严格遵守操作规程。

11、集体作业时,员工麻痹大意现象时有发生,需提高警惕。

12、行车工玩手机、左顾右盼等行为严重影响安全,应严禁。

13、行车停留在员工作业区上方或头顶,存在严重安全隐患。

具体安全管理漏洞

新员工对设备性能不了解,需加大培训力度,确保安全上岗。

14、新员工进入岗位后,培训、学习和监控力度需及时跟进。

15、协同工作推进困难,工作积极性有待提高。

16、员工我行我素,执行力度不够,需强化制度约束。

17、事不关己高高挂起的思想态度需摒弃,全员参与安全管理。

18、危险源辨识理解能力差异大,需统一培训和指导。

19、行车检查流于形式,应加强实质性检查。

20、班组长需熟知每个生产任务的危险源,并告知员工。

21、吊索具检查及日常保养记录应真正落实到位。

22、员工对设备损坏程度不够重视,需加强设备保护意识。

23、钢丝绳检查力度不够,应加强日常检查和维护。

24、安全帽佩戴不规范,需严格执行安全规定。

25、安全操作规范及管控措施需及时制定并执行。

搬运物资上下车辆期间,车厢内的辅助人员有风险,必须加强安全措施。

27、新老员工危险源辨识理解程度不一,应分开培训和指导。

28、推动员工从“要我安全”到“我要安全”的安全意识转变。

工作人员暂时离开工作位置,应该通知当前值班负责人,以便明确进行工作传递。

30、逗留吸烟区域时间过久、频次过高,需注意控制吸烟行为。

31、钢丝绳不用时应及时取下,避免安全隐患。

32、使用钢丝绳前需进行检查,确保安全无误。

33、工作时禁止在工作岗位上接打电话,确保专心致志。

搬运零件或料片时,要戴上匹配的防护手套,确保手部不受伤害。

02安全管理改进策略

增强安全意识策略

员工培训课程里,需要加入更多的事故实例和安全事故的影像资料,目的是增强员工的安全观念。借助事故案例的深入讲解和强化安全教育,能促使员工的安全意识得到显著提高,使他们从被动接受安全要求转变为主动追求安全。

要提升员工对安全的认知水平,需借助多种方式开展培训活动,务必让他们深刻领会到安全工作的必要性。

加强安全管理措施

对职员执行严格、周密、连续的管理手段,保证他们作业期间一直保持警觉性。借助施行严格的管理手段、加大监察力度、健全设备维护机制等,提升整体安全防控能力,确保所有安全规范切实执行。

对关键对象,要提供额外支持并加强管理,以保障其行为安全,确保不出事。

促使同事彼此看管,迅速阻止危险举动,一起建设平安的作业场所。

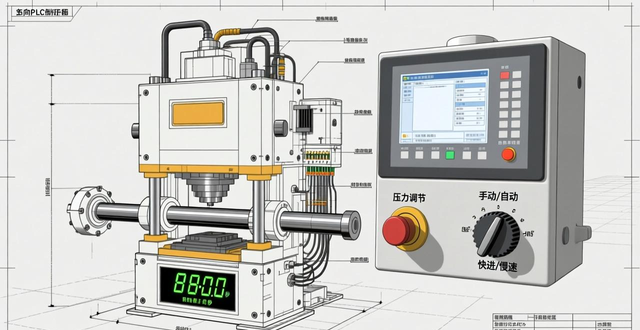

务必严格监督机器及运行过程,另外,特种工作职员必须拥有对应的资格认证和操作能力。

必须认真执行每日开场会议的规范,防止其变成走过场,务必让开场会议切实起到预先警示和安排任务的功能。

提升工作人员的个体防护、团队互助、集体协作的警觉性,加强他们在作业过程中自我维护和彼此照应的本领。

强化对风险点的监测,按阶段对职员开展教育,使其可以精确察觉并妥善处置可能的安全隐患。