1、了解冲压工艺的历史

2、了解冲压工艺的应用

3、了解冲压工艺的基本类型

4、了解冲压工艺的发展趋势 冲压历史

根据出土文物证实,两千余年前,国内就已采用冲压工艺制作青铜器物,这表明中国在古代金属成型技术和模具应用方面取得的世界性卓越成就。

1953年,长春第一汽车制造厂在中国首次设立了冲模车间,这个厂在1958年着手生产汽车覆盖件模具。我国在20世纪60年代起开始生产精冲模具。经过长期的发展历程,目前我国已经具备超过300亿元(不包括港、澳、台的统计数值)各类冲压模具的生产规模。

冲压模具水平状况

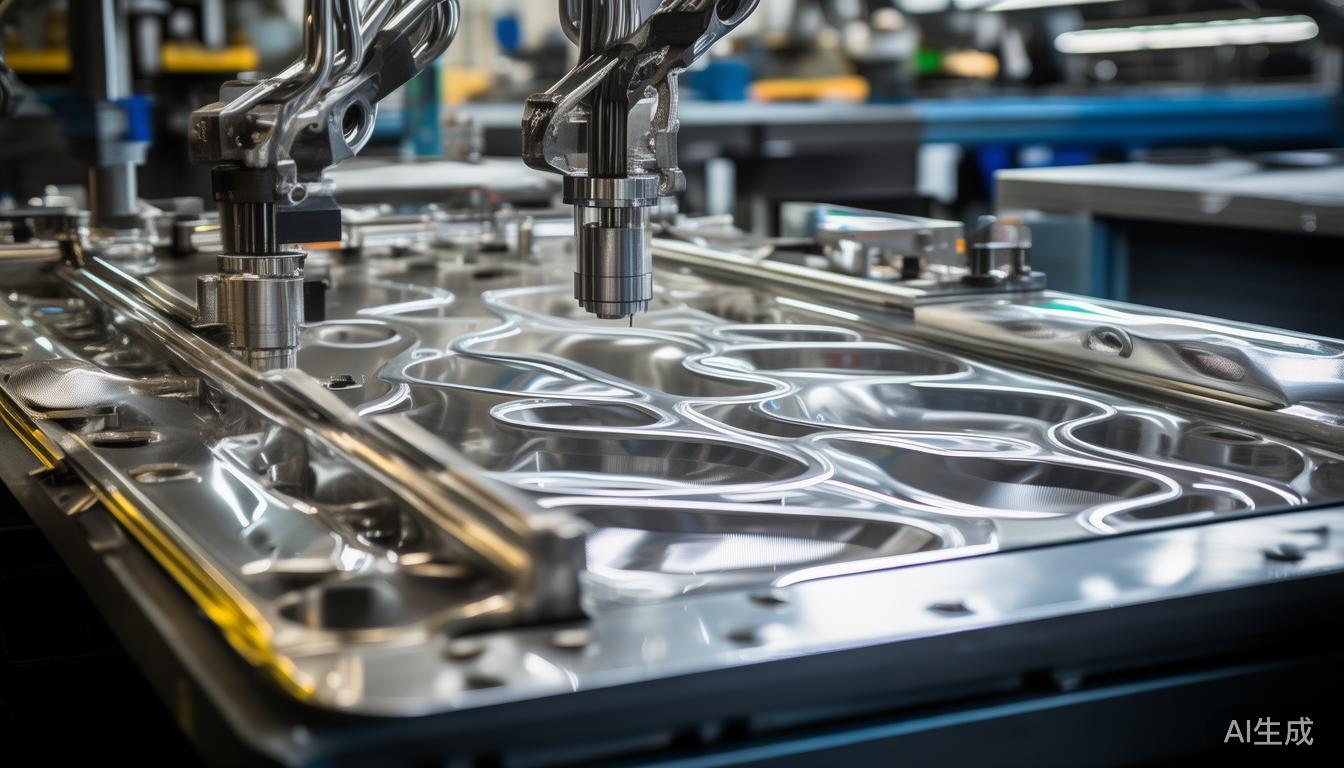

近些年,国内冲压模具技术取得显著进步。能够制造单套重达五十吨以上的大型模具。为中档汽车配套的覆盖件模具也已实现国产。国内不少企业已能生产精度为一至二微米、使用寿命约两百万次的多工位级进模。加工精度达到Ra不大于1.5微米的精冲模,尺寸较大的(直径不小于300毫米)精冲模,以及适用于中厚度板材的精冲模,在国内已经取得了非常显著的进步。

冲压产品

汽车零件:

五金零件:

军工产品:

冲压工艺的定义及分类

1、冲压工艺定义

利用安装在压力机上的模具,在常温状态下,对毛坯施加外力,使其发生变形或分离,这是一种塑性加工方法,目的是获得具有特定尺寸、形状和性能的零件。

2、冲压工艺分类

分离工艺

成形工艺

分离工艺

成形工艺

冲压方法的优点

冲压件表面更加平滑,精确度更高,尺寸保持稳定,零件之间可以互相替换,通过精密模具加工的工件精度能达到微米数量级,冲压工艺还能制造出其他技术难以实现的具有翻边构造、波纹形态、加固凸起或筋条结构的零件。

加工速度快,加工费用少,使用方便,便于进行自动化和机械化作业,非常适宜于大规模制造,能够完成从带材展开、校平、剪切到塑形、修整的全程自动化操作,单台冲压装置每分钟可制造几十至几百个部件。

压制成品通常无需再次实施切削处理,或者只需进行微量的切削加工,从而有效节省金属材料。

4、冲压加工一般不需加热,可节省能源。

冲压工艺与模具设计的新发展

1、目前现状

(1)冲压行业的机械化、自动化程度较低,生产集中度低。

(2)冲压板材自给率不足,品种规格不配套。

(3)大、精模具依赖进口,模具标准化程度低。

(4)科技成果转化慢,先进工艺应用缓慢。

(5)专业人才缺乏。

.2、冲压工艺发展方向

(1)研究改进板料的冲压性能。

迅速推进对模块化冲压技术的研发与应用,同时探索新型材料,开发冲压加工的新方法,并且掌握特种冲压成型工艺。

探究金属板料成形的行为特征,为工业生产实践提供科学支撑,以便处理具体的技术难题。

研制并运用模具计算机辅助设计、制造及工程分析技术,能够有效减少模具的设计时长和制作时间。

达成压制成品制作过程机械化、自动化,增强作业效能,以便顺应大规模制造的诉求。