1 零件结构及工序方案

1.1 零件结构

翼子板是汽车外壳的关键部件,对它的外表和尺寸都有很高标准,同时还要确保它变形充分并且足够坚固。这个零件的外面不能有凹陷,腰部和轮圈附近明显的边缘不能错位,另外它和车身侧面、引擎盖、前轮挡板、前门、保险杠以及大灯等部件之间必须精确配合。由于翼子板的造型受到很多限制,因此很难制定出好的结构改进计划。

该车型的大翼子板如图1所示,存在两个明显缺陷:首先,零件A面即外观面的长宽分别为1316mm和750mm,Y方向深度为466mm,显著高于标准翼子板(见表1),高出约280mm,并且前端部分向下弯曲得非常厉害,前后高度差达到348mm;其次,它的平面尺寸比其他覆盖件要小,而且构造非常复杂,包含多个负角度设计,同时还有多处斜楔与翻边在同一道工序完成,这使得模具的设计难度大大增加。上述问题增加了翼子板冲压工艺方案的复杂程度。

1.2 冲压工序规划

为了提升制造效能,减少生产开销,翼子板的加工流程采用左右件同步进行的方式完成。依据零件的构造特点以及当前冲压生产线的设备配置,整个冲压过程规划了五个步骤,分别是:第10道工序执行拉深操作;第20道工序进行修边、侧向修边和冲孔;第30道工序实施修边、翻边以及侧向整形;第40道工序包含侧向整形、翻边、侧向冲孔和侧向修边;第50道工序则涉及侧向整形、侧向冲孔和侧向修边。零件局部的尺寸十分微小,因此必须借助斜楔反复进行校正,使得模具的整体构造变得既繁复又密集。

2 仿真分析及优化方案

在冲压制作方案确立阶段,必须研究零件的构造特征和成型障碍,制定全面的成型流程安排,涵盖明确各个步骤的压制走向、顶料面的具体形态、工艺辅助轮廓的设计,以及修边和翻边等环节的布局。应当首先选定压制走向,压制走向的选择关系到拉深的高度、凸模与拉深坯料的接触情形、拉深时进料的平衡状态,以及零件表面的最终品质。因此正确的冲压方向对设置合理的冲压工艺方案至关重要。

2.1 冲压仿真问题分析

翼子板的主要特征和加工挑战在于其整体成型深度很大,在确保冲压路径不存在负角度的前提下,既要实现较浅的拉深深度,又要符合翼子板的拉深成型要求,因此将冲压方向设定为沿着车身Y轴方向形成18°夹角,沿着Z轴方向形成3°夹角,具体示意图参见图2。依照冲压流程规划,借助CAE模拟软件DieFace单元,完成工艺三维模型的构建,针对翼子板的压制流程,实施CAE模拟检验,检验过程中发现的主要情况包括。

零件的深度非常大,因此拉深深度也相应增加,冲压深度即气垫行程已经达到380毫米,如图3所示,这个数值已经超过了压力机能够使用的气垫行程最大值330毫米。

大翼子板前缘A面出现明显褶皱。模拟分析表明,在深度拉延至剩余260毫米时,该区域已显现褶皱特征,如图4a所示;当继续拉延至距离终点80毫米处,褶皱现象加剧,如图4b呈现;完成拉延工序后,前端A面的褶皱状态依然存在,如图4c记录。

轮眉的边缘线发生了位移。由于翼子板的轮廓特征以及显著的上下高度差异,轮眉区域前部的轮廓线在接触材料时更早出现,如图5(a)中的椭圆形标记所示,在完成拉深工艺后,轮眉部位可以明显观察到明显的滑动痕迹,如图5(b)所示。拉深时板料会变硬,凸模接触的部分开始变形,随着继续拉深,由小凸起或轮廓形成的冲击线在受力不均时发生移动,就形成了滑移线。分析这个翼子板的滑移线成因,主要是轮眉前段棱线顶端承受的拉力比下端小,加上拉深深度大,材料流动多,所以形成了较宽的滑移线。

(4)A柱区域开裂严重,拐角区域起皱严重。翼子板两端高度差异显著,尾部即A柱位置型面较高,然而该处压料面与翼子板起始端高度几乎相同,所以A柱部位成形深度需达310毫米,如图6a所示,这一深度引发了严重的拉深开裂现象,如图6b所示;A柱上部转角位置由于成形深度同样较深,过渡变化较为陡峭,工艺补充部分在成形时出现了褶皱,如图7所示。

2.2 工艺优化方案

2.2.1 拉深行程优化

更改压料面形态以减小整体拉延尺寸,参照图8,调整后拉延尺寸有所收窄,达到360毫米,然而依然超出压力机能力范围,为确保材料移动和塑性形变的均衡状态,压料面不宜设计成平面且角度急剧转变、高度差异显著的构造,所以拉延进程无法进一步降低。

2.2.2 翼子板前端A面起皱优化

分析起皱成因需从拉深流程入手:当拉深深度达到最终值前260毫米的位置,前端A面区域开始出现明显褶皱现象,通过截面图9可以观察到,由于拉深深度相对较大,并且大翼子板前段A面的拉深深度最为浅显,造成该部分与凸模接触时间滞后,板料进给变得不均衡,从而在该区域诱发起皱问题。

研究过改进下料模具的思路,具体做法是去掉大翼子板前缘A面两侧的多余板材,目的是让材料送入更加平稳均匀。通过模拟分析发现,拉延工序中褶皱问题依然突出,如图10所示,而且采用这种下料模具方案会提升生产费用,因此这个方法行不通。

调整压料面形态,选用图8所示轮廓,该轮廓加大了曲面弯曲度,有助于缩小拉深时的高度差异,同时扩大了凸模与板料同时接触的范围,缩短了凸模逐步接触板料的间隔,能够适度改善材料流动的均衡性。根据模拟数据(见图11),零件在向底部移动120毫米的过程中出现褶皱,在移动60毫米时褶皱现象更为明显,并且到达底部后褶皱仍然存在。调整压料面后,褶皱出现的时间点有所推迟,问题得到缓解。

通过改变压料面的轮廓,接着增强翼子板前方A面两侧的拉深筋力度,目的是引导材料流动,以此来减轻褶皱现象,拉深筋的系数从0.15提升到0.35,模拟结果展示在图12中,当零件进入拉深阶段且剩余距离为120毫米时,前端A面出现轻微的褶皱,随着拉深过程继续,在距离底部还有80毫米的位置,褶皱基本消失,但经过完全拉深后,从材料可塑性角度分析,前端A面并未完全塑形。对起皱效果显著,需要同步调节压料面与拉深筋,不过有两个难点:首先,拉深筋系数提升造成前端A面出现破裂,工艺参数模型调整无效;其次,虽然皱纹情况得到缓解,但外观件经改善后仍存在无法接受的瑕疵。

2.2.3 轮眉棱线滑移优化

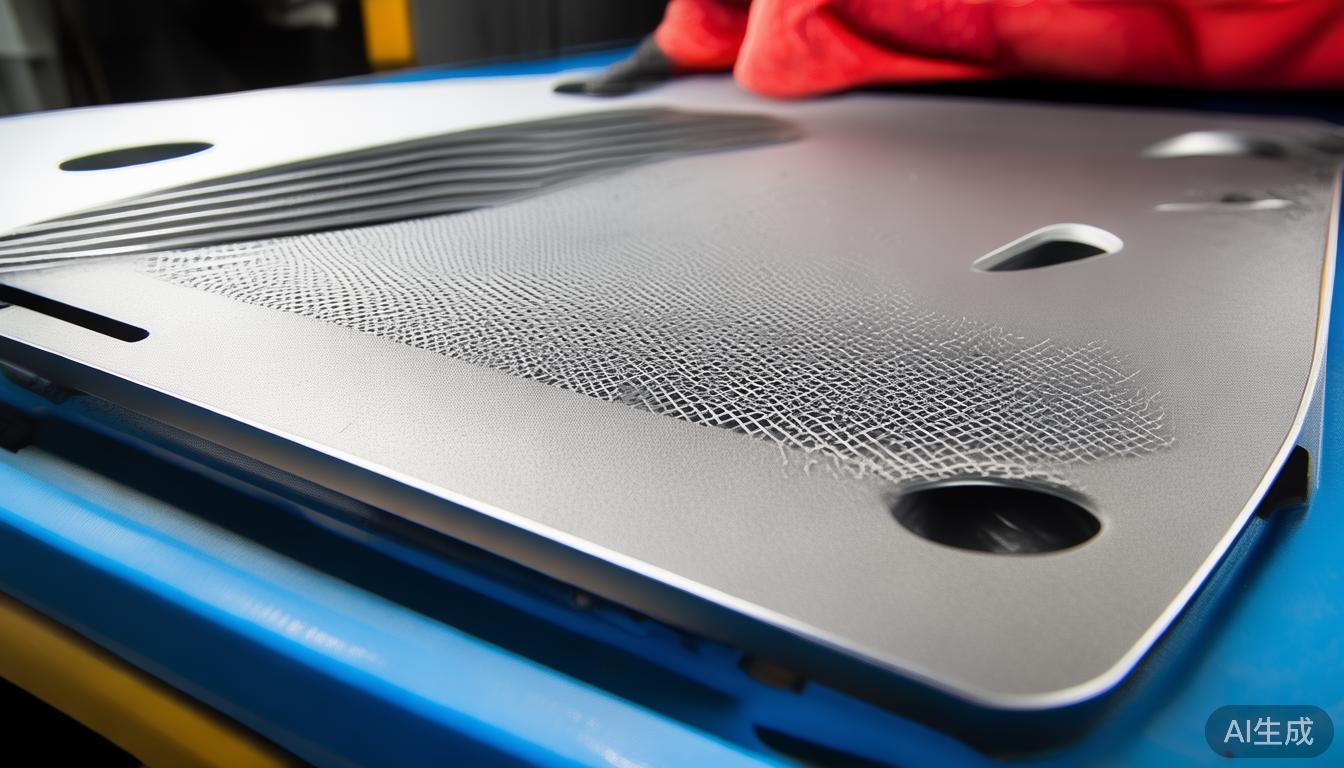

调整轮眉上边缘前部拉深筋系数的数值,同时改变压料面的形态,使拉深深度有所降低。根据模拟分析的数据,轮眉部位仍然出现较为清晰的滑移线,其长度缩短到8毫米,如图13所示。通过修改拉深筋的参数以及压料面的设计,能够有效减少滑移线的延伸距离。这条滑移线位于A区域,对产品的表面质量造成不良影响,即便进行涂装处理,在最终的外观表面依然可以观察到滑移线留下的痕迹。

2.2.4 拐角区域起皱优化

改变压料面形态减少A柱顶部区域成型厚度,调整后的厚度达到190毫米,如图14a所示,并且加大A柱顶部斜度和弧度,降低拉深筋比率,最终成型效果见图14b,此处的破裂状况借助工艺改进得以消除。但是A柱上方拐角部分褶皱依然显著,如图15所示,要消除褶皱,根据优化翼子板前端A面褶皱的解决方法(2.2.2节中(3)),必须增强该位置拉深筋的强度,而拉深筋的增强又会导致该位置出现断裂的可能性提升。整体分析表明,改变冲压角度、调整压料区域、优化工艺辅助区域以及使用拉深加强筋等措施能够缓解大翼子板的成型困难,然而此类问题仍未彻底消除,研究显示造成该零件成型难度较高的根本因素在于整体轮廓深度过深,前端部位存在明显下凹现象,并且前后两端深度存在显著差异。

2.3 零件优化方案

对于前述事项,现着重以缩减翼子板整体纵深为宗旨,拟定四种改良零件外观的优化设计。设计一:将前保险杠的接缝移至标准翼子板的方位,具体为Y轴方向深度279毫米,整体曲面衔接流畅,如图16所示,此设计冲压成型及配套方案较为成熟,生产费用相对经济,不过对原有设计改动幅度颇大。

方案二将翼子板分割成上段和下段,下段再细分为塑料部件,具体形态如图17所示。这种设计能够维持发动机盖侧面的原有外观,不过需要在侧面增加一条分割线。分割线会提升翼子板与装饰板、装饰板与前门的对接要求,导致后期装配更加复杂。翼子板的总零件数量和质量都会上升。同时,翼子板与装饰板安装板的焊接位置增多,相应地,模具和夹具的投入成本也跟着增加。整体的生产费用和产品品质都会因此提高。

方案三:翼子板前门侧运用包边构造,发动机盖侧设置翻边部件,如图18所示,以此防止零件构造对成型工艺造成阻碍,能够变换冲压方向,适应压力机气垫行程的约束,有助于消除拉深时出现的褶皱问题。这种设计能够符合外观要求,不过却加大了翼子板和前组合灯之间缝隙的配合难度,使得前组合灯的定位固定方式变得复杂,必须增设包边流程。此款汽车翼子板的制造流程与当前量产车型存在差异,增设了包边步骤,这对工厂内部的直线布局产生了作用。

方案四:前保险杠的分缝调整到极限位置,以便适应成型要求。翼子板正面Y方向深度收缩到380毫米,与改动前相比,造型变更幅度为86毫米,如图19所示。这个方案充分维持了造型要求,与原有设计相比,简化了冲压工序,整体制造成本没有变化;虽然和普通翼子板相比,冲压难度有所提升,但整体成本增加并不显著。

2.4 方案实施

关于前述四种选择展开探讨,比较它们的各自长处与短处,参见表格二,经由形态设计及工程评估,方案四对造型要求干扰不大,并且符合工程费用标准,所以最后选定方案四来执行改进。对方案四的多轮冲压工艺进行反复修改和模拟改进,并将轮眉部分的造型边线宽度从5毫米调整到12毫米,如图20所示,经计算机辅助工程分析确认,所有冲压难题均已消除。

▍原文作者:饶阔林, 邵启涛, 赵 振, 屈龙风, 刘俊杰

▍作者单位:比亚迪汽车有限公司