模具设计简述,支架冲孔与落料,冲压工艺,在中国工业持续进步下,模具领域地位日益凸显。

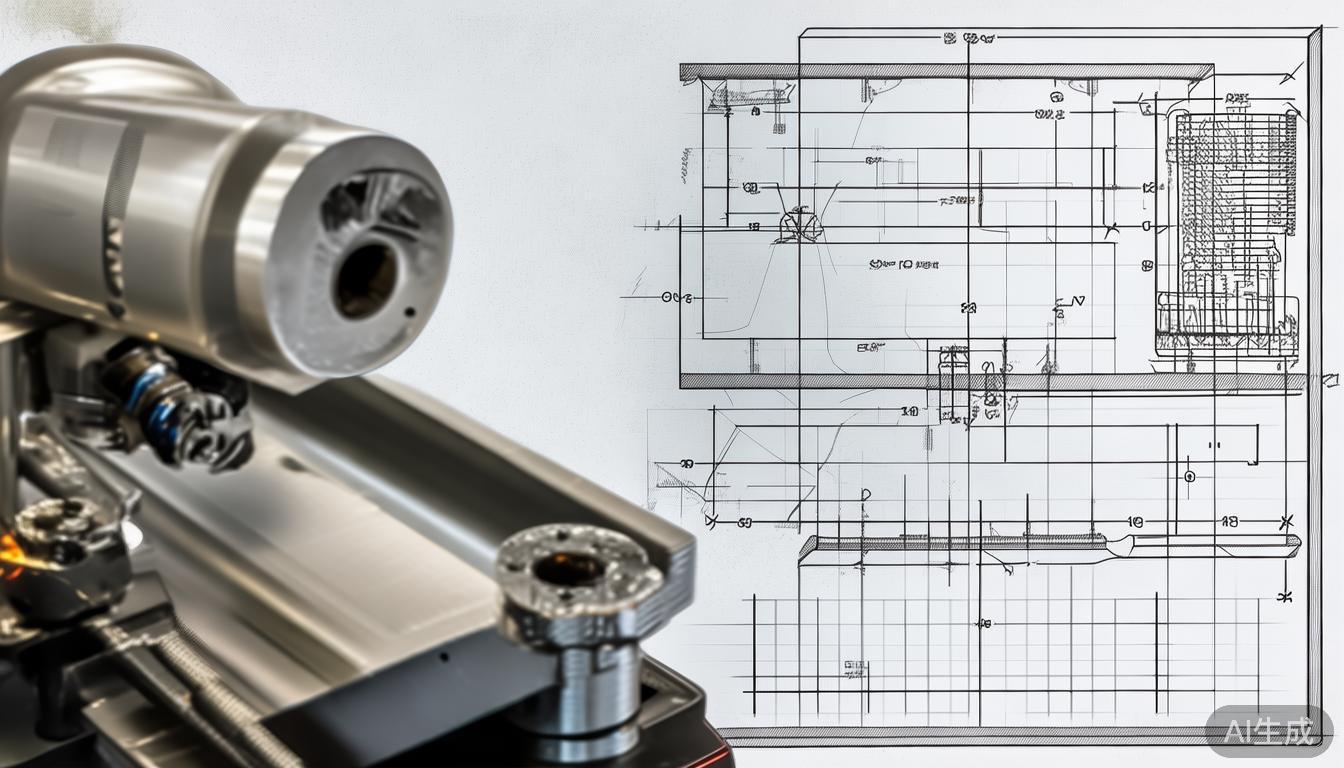

本文就支架弯曲零件的冲裁性能,对比研究了成形阶段的三种不同冲压技术,包括单次加工、复合加工以及连续加工,最终选定采用一副级进模来执行冲孔和落料操作。

本文阐述了支架弯曲件冷冲压的制造流程,通过考察支架的批量制造、零件品质、零件构造以及应用条件,在确保功能不受影响的前提下,将其判定为冲压产品,采用冷冲压技术实施零件加工,同时概述了毛坯的形态、规格,以及布局、切割方案,冲压步骤的性质、数量和次序等,并进行了冲切力、压力中心、模具工作区域尺寸及偏差的测算,最终完成了模具的设计。

详细阐述了模具核心组件,包括冲孔凸模、落料凸模、固定卸料机构、垫块、凸模安装板等,说明其设计方法与生产流程,明确冲压机械的选择标准,说明凸凹模间缝的设定方式,并且制定关键零件的加工步骤。

列出了模具所需零部件,并给出了合理的装配图。

运用先进的模具生产方法,对旧式机械构件实施构造调整、方案优化、流程改进,可显著提升制造效能,这种做法对同类物件具备参考价值。

中国工业持续进步,模具行业地位日益凸显。针对支架弯曲的落料工艺,对比分析了单工序、复合工序和级进工序这三种成型工艺,最终选定采用级进模完成冲孔与落料工序。本文阐述了冷冲压的框架弯曲成型工艺,涉及批量生产、支架零件、结构组成及质量分析要求,在性能要求较低的前提下,确定采用冲压零件加工,运用冷冲压方式,并对零件的形状、尺寸及布局,以及会议板、冲压工艺性质、工序数量与顺序,还有落料力、压力中心、模具尺寸与公差计算进行了简要分析,完成了模具结构设计。同时,研究了模具主要构件(包括冲头、落料冲头卸料装置、固定卸料装置、固定板、板等)的设计与制造,冲压设备选用,以及冲头与模具间隙调整建立等加工工艺环节。列出了所需模具零件清单,并给出了合理的装配方案。通过充分利用现代模具制造技术对传统机械零件进行改进、优化设计、优化工艺方法,能显著提升生产效率,此方法对类似产品具有一定借鉴意义。关键词:固定卸料装置,模具设计,级进模,冲孔落料

因为它通常是在压力机室温状态下进行加工,所以称为冷冲压。

冷冲压制造流程的核心优势在于借助冲头与压机实施作业,易于达成自动化,产出效率显著,且操控方便。

冷冲压成品厚度小、分量轻、强度高,能够制成构造繁复的部件,小如计时器的指针,大至车辆纵梁、外壳等。

然而冲模制造通常以单个或少量为标准进行生产,对精确度和技术水平都有严格规定,同时制作费用较为昂贵。

因此,只有在生产数量非常可观的时候,冷冲压工艺才能够取得较为理想的经济效益。

经过综合分析,冷冲压工艺方式具备显著特性,在规模庞大的制造环节中已经获得了普遍采纳。

若冲压工艺未获普遍应用,众多工业领域的产品,其生产效率的提升、品质的改善、成本的有效控制,以及产品的迭代创新,均需在生产过程中大量运用冲压工艺方可实现。

现代科技持续发展,社会不断进步,产品对模具的标准不断提升,老式的模具研发与生产技术,已经无法满足产品以及时代变革的需求。

自九十年代起,工业品的花色与产量持续增长,对品质、形态及外观有了更高期待,进而导致模具需求激增,对其品质标准也愈发严苛,模具工艺关乎制造业进步,关乎产品迭代速度和市场竞争能力。

第一章 对制造零件的流程进行探讨1.1 零件研究1.1.1 零件示意图参见图1-1:图1-1为零件图1.1.2 冲压零件的流程研究1. 材料:Q235-A钢属于通用碳素结构钢,具备优良的可塑性、可焊性以及适合压力成型,多用于建筑构件和承受较小载荷的机械构件。

综合评比适合冲裁加工。

工件构造较为简易,孔与边缘的距离超过了冲模容许的最小间隔(a=6),因此可以思量使用接连压制成型流程

尺寸要求不明确,零件图上没有标注误差范围,属于无限制误差,以IT14标准界定零件尺寸的允许偏差,通常冲压工艺能够达到这个精度水平。

该工件属于典型的冲裁类型,其尺寸较为微小,并且具备上下与左右的对称性,所使用的材料强度有限,因为其尺寸上没有显著的角部标记,所以可以归类为普通的冲裁件。

该零件的切断面纹理状况为50Ra/mm,必须选用IT12级别的冲切模具,这样才可以达到零件的精确度标准,而模具的制造标准是IT10级。

该工件外形整体呈梯形,且上下左右对称。

由所给工件图可以看出,工件上有四个圆孔,圆直径为8mm。

该零件形状较简单、对称,是由圆弧和直线组成的。

冲裁件所能达到的经济精度为IT12~IT13。

对照零件简图上注明的尺寸允许偏差,可以认定此零件的加工精度标准在冲裁制作时是有能力达成的。

其他规格参数、制造规模等细节,同样满足冲切的技术规范,因此选定使用连续模进行下料和打孔作业。

根据零件的构造特征以及冲压变形特性判断,该零件的冲压流程包含冲孔和落料两个步骤。

依据流程特点的不同,该零件或许存在以下几种冲压方式:第一种方案是先进行打孔,再执行裁切。

采用单工序模生产。

方案二:冲孔-落料复合冲压。

采用复合模生产。

方案三:冲孔-落料连续冲压。

采用连续模生产。

该方案模具构造较为简便,不过需要经过两个步骤并使用两套模具,导致成本增加且生产速度缓慢,无法适应中等规模的生产需求。

方案二仅需一个模具,加工成品精确度高,制造速度快,但模具承压能力较弱,加工复杂度高,落料与冲孔时需要极大压力,因此必须选用大型压机,导致能源消耗增加,并且模具各组件的强度和刚性难以确保。