2.2 L形弯曲模2.2.1 普通L形弯曲模

图2-6展示的是一种常规的L形弯曲模具,这种模具适用于角度差异显著的单边弯曲作业。操作时,需将坯料上的四个圆形孔作为定位基准,由两个导柱进行初步引导,随后上模开始下降,坯料在压料板7的强力约束下完成弯曲,确保材料不会发生位移,从而保证弯曲作业的高品质。

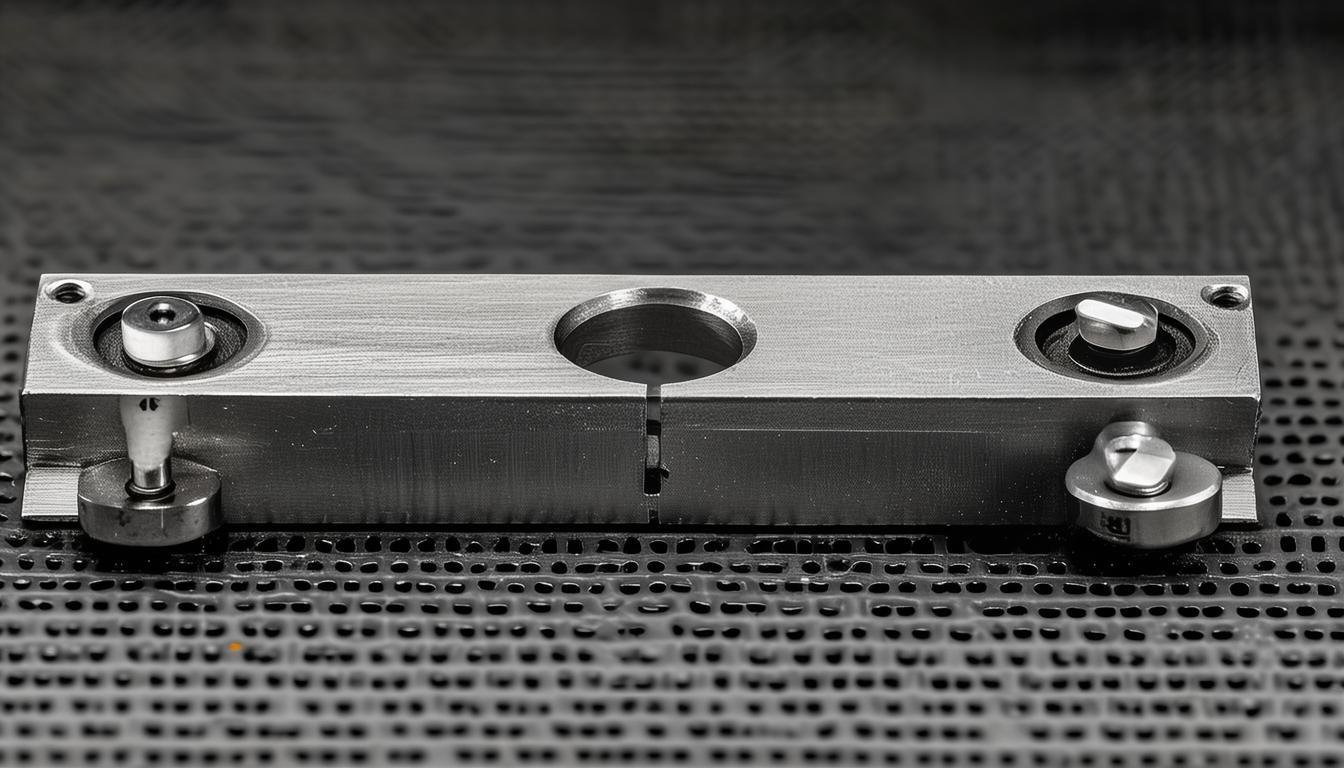

图2-6 普通L形弯曲模

上模座固定在机床工作台上,凸模安装在模座上方,上垫板位于凸模与压料板之间,卸料螺钉穿过上垫板连接弹簧,弹簧提供弹力支撑,导套安装在模座内部导向凸模运动,压料板对工件施加压力,弯曲凹模负责形成弯曲形状,导柱穿过上模座和下模座导向运动,凹模挡块限制凹模移动范围,下模座作为整个模具的基座,定位销确保模具准确安装,凸模挡块防止凸模过度移动

技巧

制件中坯料面积较大的一边利用坯料上的孔由定位销12定位。

经验

这种构造形式是典型的L形拐折,一般适用于较柔或较薄的板材加工,对于表面精度要求不高的较厚实或硬质的板材,同样能够适用。

本模具的凸模通常采用SKD11,热处理为60~62HRC。

2.2.2 带滚针L形支架弯曲模

如图2-7展示的是L形支架,选用SUS430不锈钢打造,板厚为2.5毫米。这个部件造型比较规整,包含L形折弯、两个中间的凸起以及六个直径为10毫米的圆孔。其中L形折弯部位,长度需精确控制在22±0.15毫米范围内,此件属于外观件,因此对折弯完成后的表面品质有很高标准,不允许存在压伤、凹痕,也不可出现折弯时产生的丝状划痕等瑕疵。若选用常规的L形弯曲方式,即便凸模选用优质的合金工具钢,在弯曲操作时,由于板料同弯曲凸模之间存在摩擦导致温度升高,也容易形成拉丝痕迹,这种情况十分常见。经过深入分析,对常规弯曲构造进行优化,具体做法是将原本普通的一体式弯曲凸模,也就是图2-6中的件号2,更换为带有滚针的弯曲凸模,这种改进后的结构形式体现在图2-8的件号8和件号11上。

图2-7 L形支架

图2-8 模具结构

上模座固定在机床上,螺钉穿过上垫板与上模座连接,弹簧套在上垫板上,压料板镶件安装在压料板上,卸料螺钉穿过压料板,压料板通过卸料螺钉与下模座连接,凸模安装在压板上,压板通过凸模挡块限制运动,滚针嵌在凸模挡块中,圆柱销穿过凸模挡块,下模座是模具的基座,定位销固定在下模座上,凹模挡块安装在凹模上,限位柱设置在凹模挡块内,导柱穿过下模座,导套套在导柱上

如图2-8展示的是一种配备滚针的L形支架弯曲模具,这种模具运用了四套滑动导柱和导套进行协同导向,确保调模时的高度精确以及模具的稳固性,为此在上模和下模部位设置了限位柱16,当每次调整模具时,上限位柱与下限位柱完全闭合的瞬间,模具的高度就被调整到位了为了确保零件在加工时准确放置,当进行弯曲操作时,这个构造同时使用了定位销14和压料板镶件5进行双重固定,当前一个步骤的半成品(简称坯料)在压料板施加压力的情况下进行弯曲,这样坯料在弯曲过程中不会发生移动。

操作时,先要把原料放到凹模里,用定位销把它固定住,然后下模向下移动,压料板先压住原料,见图2-9(a);下模继续向下移动,装在凸模上的滚针对原料慢慢进行弯曲,见图2-9(b);当弯曲到如图2-9(c)的样子时,弯曲凸模继续向下移动,从图2-9(c)到图2-9(d)的阶段,滚针对弯曲的工件做垂直滚动,这样能降低弯曲时的阻力,让工件弯曲后表面平整,品质优良。

图2-9 弯曲过程示意图

下模座是基础部件,弯曲凹模用于形成弯曲形状,压料板起到压紧作用,滚针提供滚动支撑,弯曲凸模负责成型,凸模挡块用于限制移动位置。

本模具中的弯曲凸模是核心部件,它承担着弯曲任务,并且直接影响零件的尺寸和表面状态。这种凸模选用Cr12MoV材料,经过热处理,硬度达到53到55HRC。而滚针则采用DC53,热处理后的硬度为60到63HRC。详细的加工规范在图2-10中展示。

图2-10 凸模及滚针加工示意图

技巧

为了降低弯曲过程中的摩擦阻力,确保弯曲后工件表面平整,并且没有细微的刮痕,这种构造在凸模8的顶端安装了滚针11,显著延长了模具的耐用性,从而保证制造出的工件符合标准。

为避免L形厚材料在弯曲时产生侧向推力,同时确保弯曲过程中间隙适宜,此构造在下模部位安装了凸模限位件10和凹模限位件15。

为了防止滚针在弯曲时掉落,确保其能够正常运作,这种构造在凸模的左右两侧配置了压板9,并且通过螺丝进行固定。

经验

滚针11的凸模工作平面一般超出0.05毫米到0.08毫米,具体可以参考图2-8的A部分放大图所示。

2.2.3 摆动式L形弯曲模

如图2-11展示的是一种摆动式L形弯曲模具,这种模具的结构中,坯料通过定位销13进行定位固定。

图2-11 摆动式L形弯曲模

导柱用来定位,导套套在导柱上,上模座是上方的基座,弹簧安装在基座内部,上垫板位于弹簧上方,轴穿过上垫板,摆动凸模与轴相连,压料板施加压力,斜楔驱动滑块,滑块是凹模,下模板位于滑块下方,定位销用于精确定位,挡块限制运动范围

工作时候,上模向下运动,压料板九先紧固坯料,上模持续向下,摆动凸模八的斜面紧挨着下模斜楔十的斜面往下走,对坯料实施先弯曲再压出凸包的加工。当摆动凸模八的右侧碰到斜楔十的左侧时,开始对弯曲和凸包进行修正。上模返回时,摆动凸模八离开斜楔十的直线区域,在弹簧六的作用力下,迫使摆动凸模八向右方复位。模块十一,即凹模,在弹力驱动下沿着下模形成的倾斜面移动出去,此时能够将工件从模具中取出。

技巧

利用摆块凸模与滑块(凹模)可对L形件先弯曲,再进行压凸包。

摆块凸模利用弹簧6进行复位。

2.2.4 L形转轴式弯曲模

如图2-12所示为L形转轴式弯曲模(A.E.Randolph,美国专利号4002049)。图2-12(a)所示为开始弯曲状态,坯料2放置在弯曲凸模1上定位,由压料板压紧坯料(压料板未画出),转轴弯曲凹模3刚接触坯料,固定在转轴弯曲凹模3上的销子正位于转轴弯曲凸模V形槽的角平分线上图2-12(b)呈现的是弯曲完成形态,当上模下降至最低点时,转轴弯曲凹模3上的销子4绕过前挡板5上的弯曲凹槽,移动到下方位置,图2-12(c)为转轴弯曲凹模部件的分解示意图

图2-12 L形转轴式弯曲模

弯曲凸模存在,坯料被夹持,转轴弯曲凹模配合,销子固定,前挡板限制,后挡板支撑,转轴座承载

技巧

这种转轴弯曲凹模装置操作便利,既可以安装在动模上,也可以安装在定模上;既可以对称部署,也可以单侧使用或与其他工序结合,如图2-13展示的是转轴弯曲凹模装置与落料模组合应用的情形,先落料再弯曲有助于降低材料移动的倾向;如图2-14展示的是转轴弯曲凹模装置安装于定模,将弯曲、落料和切断联合使用的情形。

图2-13 转轴弯曲凹模机构与冲孔模复合应用示意图

凹模固定板是其中之一,卸料板紧随其后,弹簧起到关键作用,凸模固定板也不可或缺,上模座位于上方,冲孔凸模用于特定工序,转轴座提供支撑,垫块加以辅助,转轴弯曲凹模用于弯曲,弯曲凸模配合使用,冲孔凹模负责冲孔

图2-14 展示了转轴弯曲凹模机构的位置,该机构设置在底模上,用于复合弯曲、冲孔以及切断操作

旋转中心轴的基座,用于承载弯曲凹模,弯曲凹模与弯曲凸模配合进行工件弯曲,弯曲凸模安装在凹模固定板上,凹模固定板固定在下模座上,下模座通过弹顶器实现工件顶出,同时设有冲孔凸模和冲孔凹模进行孔加工,冲孔凸模和冲孔凹模分别位于上下模座之间

经验

转轴弯曲凹模三通过前挡板五和后挡板六安装在转轴座七上,为了确保转轴弯曲凹模三在弯曲过程中获得最充分的支撑,转轴座七的弧形程度必须超过半圆。

为了降低板材形变后的恢复趋势,转轴弯曲凹模3上的V形凹槽角度需要比凸模倾斜度稍低一些。