弹片钣金零件的定义:

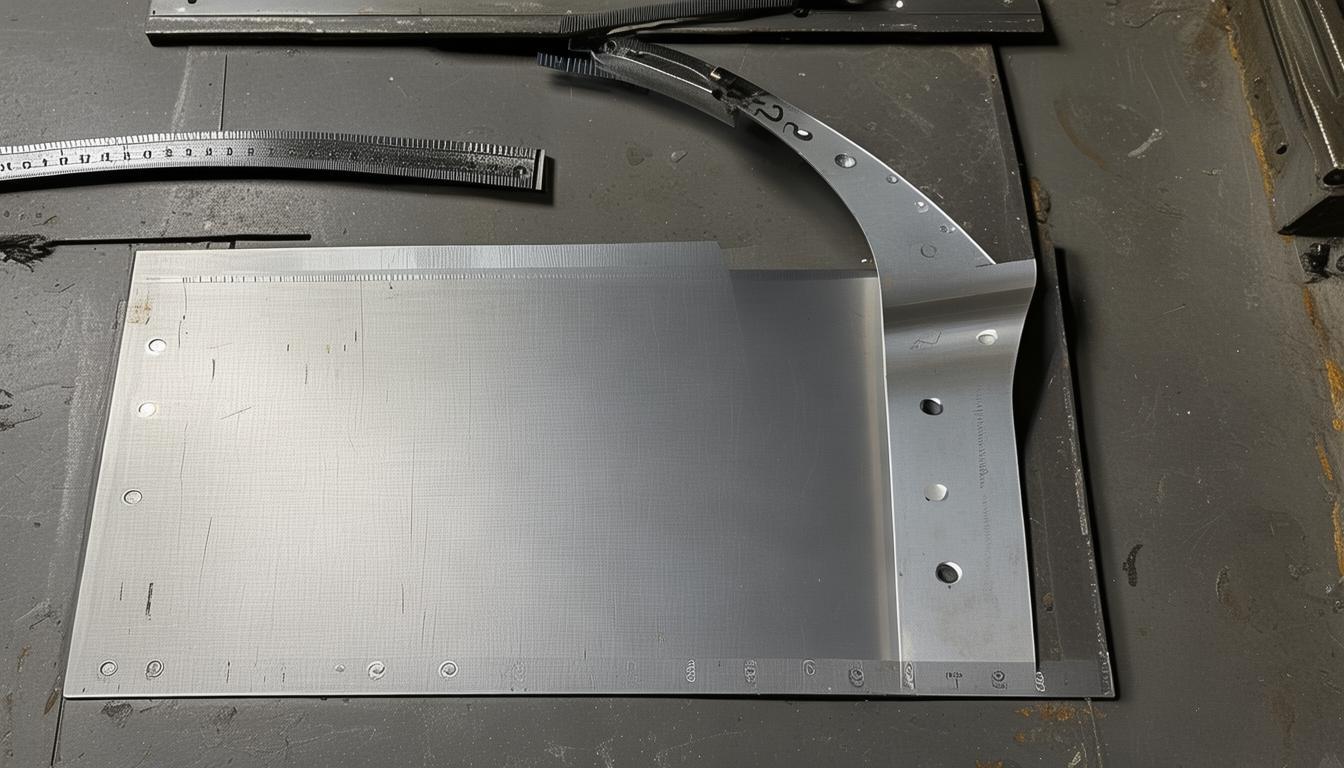

通俗来说,就是借助不同材质的板料,经由冲压模具塑造而成的物件,这类物件被称作钣金制品。

设计关键要点1:壁厚

所有的钣金件壁厚均匀

钣材厚度保持不变,各种形状都在同一块钣材上实施不同加工,经过一系列工艺变化,最终制成三维形态的零件。

设计关键要点2:设计折弯R角

钣金件在弯曲时会出现圆角,通常情况下,这个圆角的大小和板材的厚度是相匹配的,一般情况下,为了防止在弯曲时出现断裂,会直接使用半径为材料厚度1.5到2倍的圆角

设计关键要点3:设计折弯避空角

所有弯曲部位都必须设置避空边,避免弯曲时整个物件被撑开出现裂纹。

设计关键要点4:设计孔位直径

标准操作下,孔洞尺寸至少维持0.6毫米,若低于此数值,在冲压时受力易发生破裂。

如果板厚1mm的话情况下,孔径=1.5T(T代表厚度)

设计关键要点5:孔位翻边高度

翻边的最小长度L≥3.5T+R

当翻边高度偏低时,钣金件的承力区域不足,导致翻边过程难以顺利进行,难以将其弯曲成标准的九十度角。

设计关键要点6:外观成型LOGO标识

产品外观需要设计凸起时,同圈角度需要大于15度以上;

凸起高度控制在2~3T以下。

设计关键要点7:提高钣金强度

平面增加的话可以在周圈设计翻边、或者改成弧面。

折弯加强筋需要增强的话,可以在折弯加强筋根部追加三角凸台、

或者采用激光焊接工艺追加加强筋。

钣金零件的尺寸精确度依据GB/T13914-1992标准执行,该标准规定了具体允许的偏差范围,确保零件符合规范要求,满足装配需求。

设计钣金零件时,要考虑产品用途和组装条件,必须为零件设定尺寸允许的变动幅度,同时也要为装配过程中各部件之间的配合留出空间。

设计关键要点9:使用场景与装配工艺

钣金零件的设计流程,首先明确其用途和适用环境,然后着手制定方案并完善细节,不过整个设计环节还需兼顾产品的装配便捷性和视觉上的和谐,这方面涉及诸多因素,不同的人有各自的见解和构思,这就要求我们通过持续观察和反复实践来改进自己的设计思路。

设计关键要点10:功能验证

钣金件的结构方案确定之后,必须确定外观涂装颜色,同时也要明确各种环境测试的条件,包括老化测试、盐雾测试和性能测试,务必提前进行充分评估,以防止钣金产品在结构上出现失效问题。