在四大工艺当中,冲压加工是相当重要的。冲压件的质量受到冲压工艺的影响,而冲压模材料的选择则直接关联到设备的安全性及生产效率。这一选择不仅关系到冲压件的质量,还涉及冲裁模的使用寿命和生产成本等多个关键因素。在冲压加工过程中,冲裁模的故障是常见问题,它不仅是停产的重要原因之一,还会影响冲裁件的质量和加工周期。因此,我们必须在冲压加工过程中及时发现模具故障的根源,并采取合理的措施进行修复。

模损现象包括模具的破裂、开裂或出现裂缝等情形。在解决模具损坏问题时,我们必须深入分析模具的设计、制造工艺以及使用过程中的各个环节,以探寻问题的根源。若不及时处理异物进入模具、制件堆积或废物堵塞等问题,而继续进行加工生产,模具的下模、冲头和导柱等部件将极易受损。

卡模形成的主要因素包括:模具导向失误、模具偏斜。若不纠正,可能导致模具损坏或变形,例如模架、模板的硬度、厚度设计过小,容易在外力作用下发生变形;同时,模具的方位不正确,上下模具的定位误差超出标准范围。在这种情况下,应当提升冲头的强度,并增强脱料板的引导功能。此外,还可能是由于冲模的精度不足,使得模具的干燥程度与冲模的强度不成比例。模具位置过于接近,造成了模具侧向力的不平衡。在冲压作业中,若模具反应迟钝,甚至出现卡滞现象,必须立刻暂停生产,查明卡模的具体原因,并解决这一问题。

模具的制造成本相对较高,其中普通模具的成本大约是冲压模具的四分之一到五分之一。单次维修的费用甚至超过了模具初始成本的七成,而且模具的使用寿命似乎也即将到达极限。若维修工艺过于繁琐、费用高昂、难度较大、维修周期过长,这些因素都将对冲压件的生产造成严重影响。在这种情况下,应考虑提前报废模具,并重新进行模具的制造。

通常情况下,模具一旦出现损坏,我们面临的是修复还是废弃的抉择,而这样的选择能够确保模具得到及时修复,有效预防进一步的损坏,从而显著减少冲压生产中模具的成本支出。当模套遭受严重损害时,往往不仅凸模受损,凹模也可能一同受损。这种情况的产生,除了模具制造难度大、成本高昂之外,还可能是因为冲裁模的非正常磨损导致失效,而这并非仅仅是连接部件损坏所致。

通常情况下,冲模的主要问题是磨损过度,这便要求我们必须重新进行模具的制造和使用。因此,对模具进行及时的维护和预防措施,可以有效减少冲压件加工过程中模具的成本。

除此以外,冲压加工的过程当中应当采用一些防护技术措施:

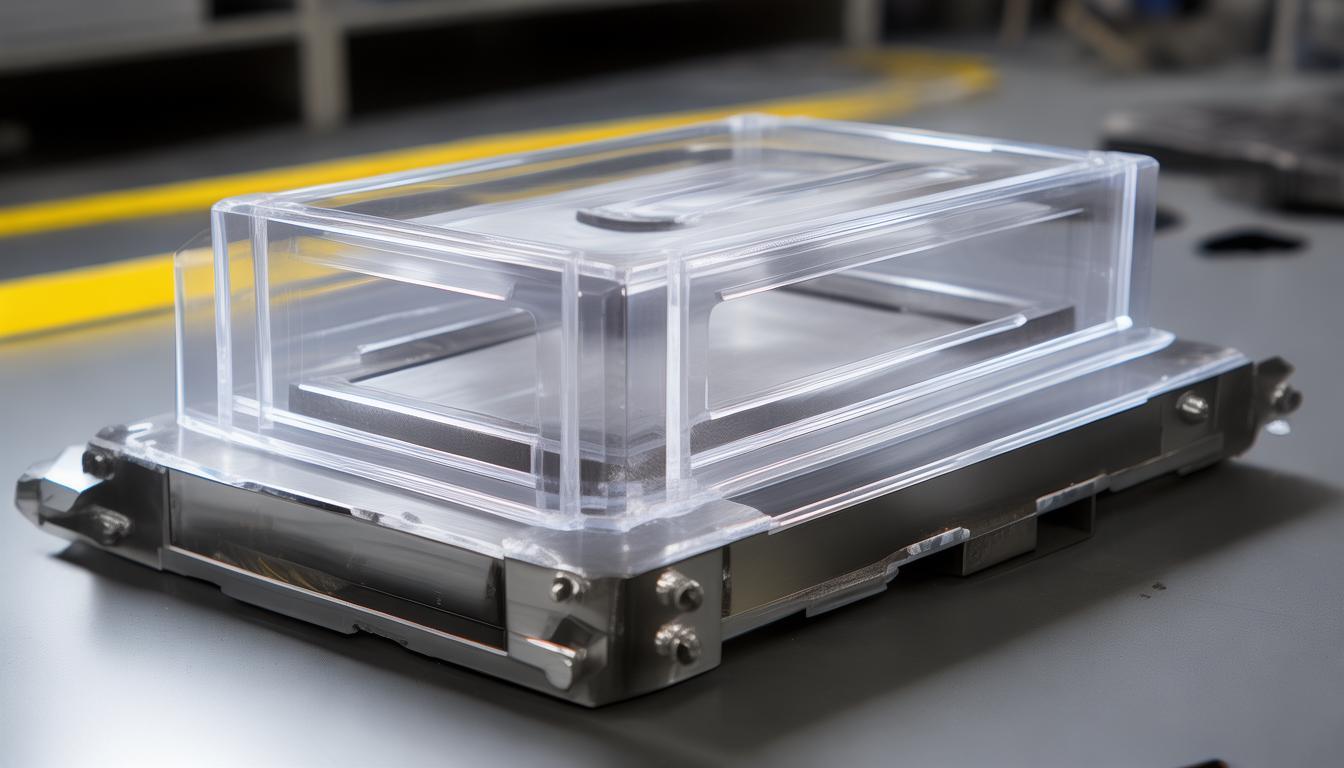

一、冲压件加工工厂对冲模工作区的保护。

1、在冲模周围安装保护装置。

2、模具设计得当,冲模缩小危险范围。

3、自动或机械送料设计。

二、冲压件加工工厂防冲床保护措施。

推手装置与冲床的滑块相连接,通过挡板的来回摆动,能够有效地将工人的手从模具开口处安全地推出,从而起到防护作用。

2、摆杆保护装置:利用杠杆原理将手拔动的装置。

拉手保护装置,这是一种通过滑轮、杠杆、绳索等机械原理,实现工作人员手部动作与滑块同步运动的设备。

以下是关于冲压加工模具及其防护措施的相关信息,模具在冲压加工过程中的重要性不容小觑。只有充分做好防护工作,并迅速处理出现的问题,才能有效降低成本,提升工作效率。期待以上内容对各位读者有所裨益。