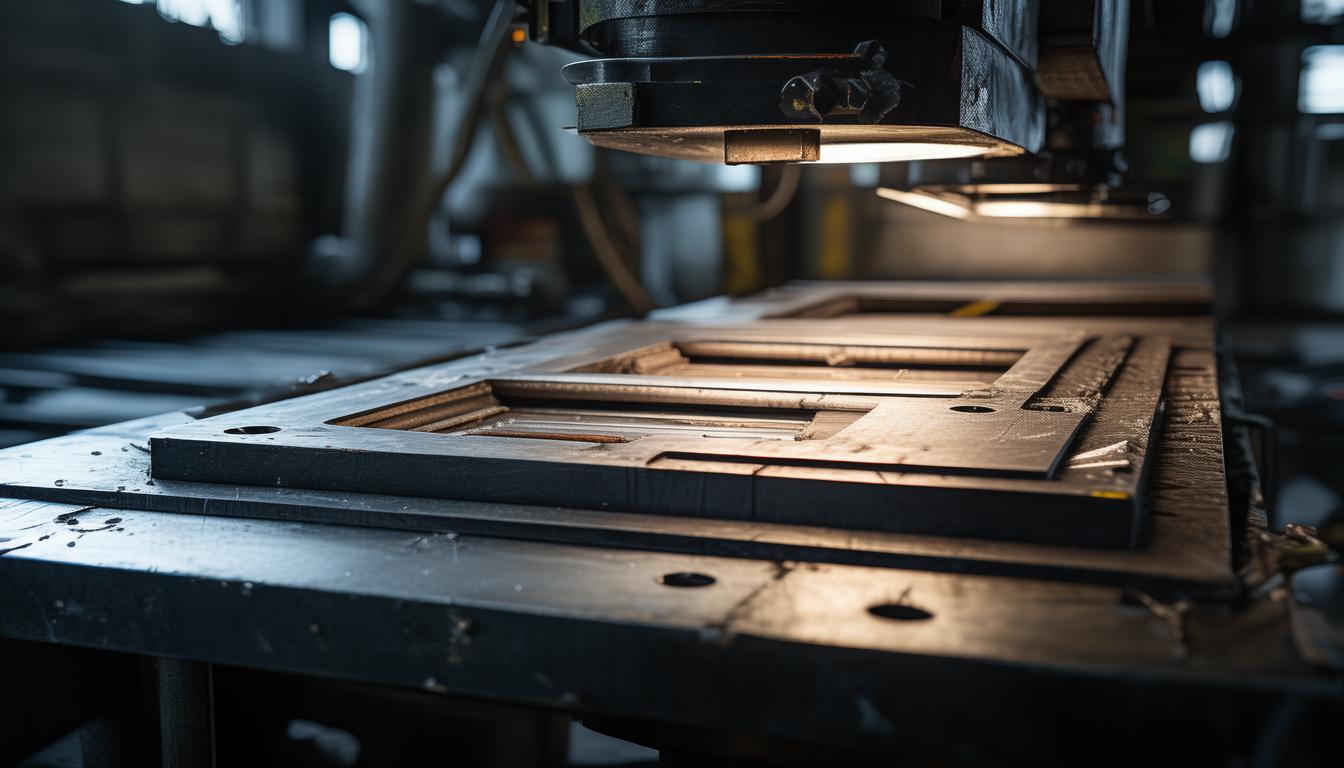

在常温环境中,通过压力机上的模具对材料进行压力作用,使其发生分离或塑性改变,以此制造出形状和尺寸精确的零件,这种加工技术被称为冲压。冲压工艺中,合理的设计、先进的模具以及高效的冲压设备是至关重要的三个要素。冲压工艺的优势包括生产效率的提升、材料的高效利用、制件的强度与精度俱佳,以及随着生产批量的增加,制造成本相应降低,并且具备良好的互换性。然而,其不足之处在于模具成本较高、制造过程复杂、周期较长,且制造费用相对昂贵。至于冲压工序的分类,则是依据材料的变形特性,分为分离工序和成形工序两大类。分离工序,即指在冲压力的作用下,板料变形区域的应力值达到其所能承受的最大强度,随后导致坯料出现断裂,进而实现分离。落料、冲口、剪切、切断、切槽、切口、切边等工序,属于成形过程。在这个过程中,坯料在冲压力的作用下,变形区域的应力达到了屈服极限,但并未超过抗拉强度极限,从而使板料产生了塑性变形,形成了具有一定形状和尺寸精度的制品。这些加工工序包括拉深、胀形、翻边等。冲模根据工艺特性可分为冲裁模、弯曲模、拉伸模、成形模;根据工序组合程度可分为单工序模、复合模、级进模。6、 常见的冲压机械包括机械压力机,如摩擦压力机、曲柄压力机和高速冲床,以及液压机,包括油压机和液压机。7、 公称压力的数值反映了压力机能够承受的冲击力度。8、 塑性是指固体材料在受到外力作用时,能够产生永久变形而不会破坏其整体结构的能力。9、 评估塑性性能的指标有:延伸率、断面收缩率、扭转圈数以及压缩程度。10、 影响塑性的因素包括:化学成分、组织结构、变形温度、变形速度、应力状态以及尺寸等因素。11、 冲压成型性能涉及的主要内容包括:成型极限(即材料达到最大变形程度)和成型质量。冲压件的质量评判标准包括尺寸的精确度、厚度的稳定性、表面的光洁度以及成形后材料在物理和机械性能方面的表现。冲压成形过程中对材料的要求主要表现在材料的可塑性、厚度的精确度以及表面的光滑度等方面。冲裁工艺则是通过模具的作用,使板材的一部分按照既定的轮廓与另一部分分离,从而实现所需工件的形成。