模具设计主要基于理论,然而,能否成功生产出产品,以及模具是否存在缺陷,这些都需要通过实际的试模过程来验证。通常情况下,新模具在试模时多少都会出现一些问题,这时就需要我们现场的钳工师傅进行修模处理。

然而,有些问题本可以避免,甚至可以说是可以预见的。以高速模具为例,试模过程中常常会出现“跳废料”这一常见问题。所谓“跳废料”,即在模具高速运行时,那些理应被冲头推至下模并通过下模废料孔排出机外的废料,却因冲头的作用而被带至模面,从而影响了生产流程。

模具若发生跳废料现象,随之而来的废料会损坏带料、冲头或刀口,进而影响冲压件的质量,缩短模具的使用年限,降低生产效率。这种情况在高速模具中尤为常见,也是人们最为担忧的严重问题。

跳废料形成原因

一、成因

跳废料现象的产生,主要源于模具在高速冲压作业中,由于冲裁速度极快(超过800米每秒)以及冲裁过程中存在冲压油等辅助因素。这些因素导致冲头与废料接触处形成局部真空状态,尤其是在冲压材料较薄的情况下,废屑的重量较轻,且与刀口的摩擦力微乎其微。在冲头完成向上的冲压动作时,废料便随冲头一同被带到模面,从而引发跳废料的现象。

二、影响跳废料的因素

跳废料现象的产生受多种因素制约,诸如冲子出现崩角、材料表面钝化、冲压油使用量过大、材料较薄以及冲头实际冲切长度不足等情况,均可能导致跳废料的发生。

三、预防跳废料的方法

1,减少冲头与产品的接触面积

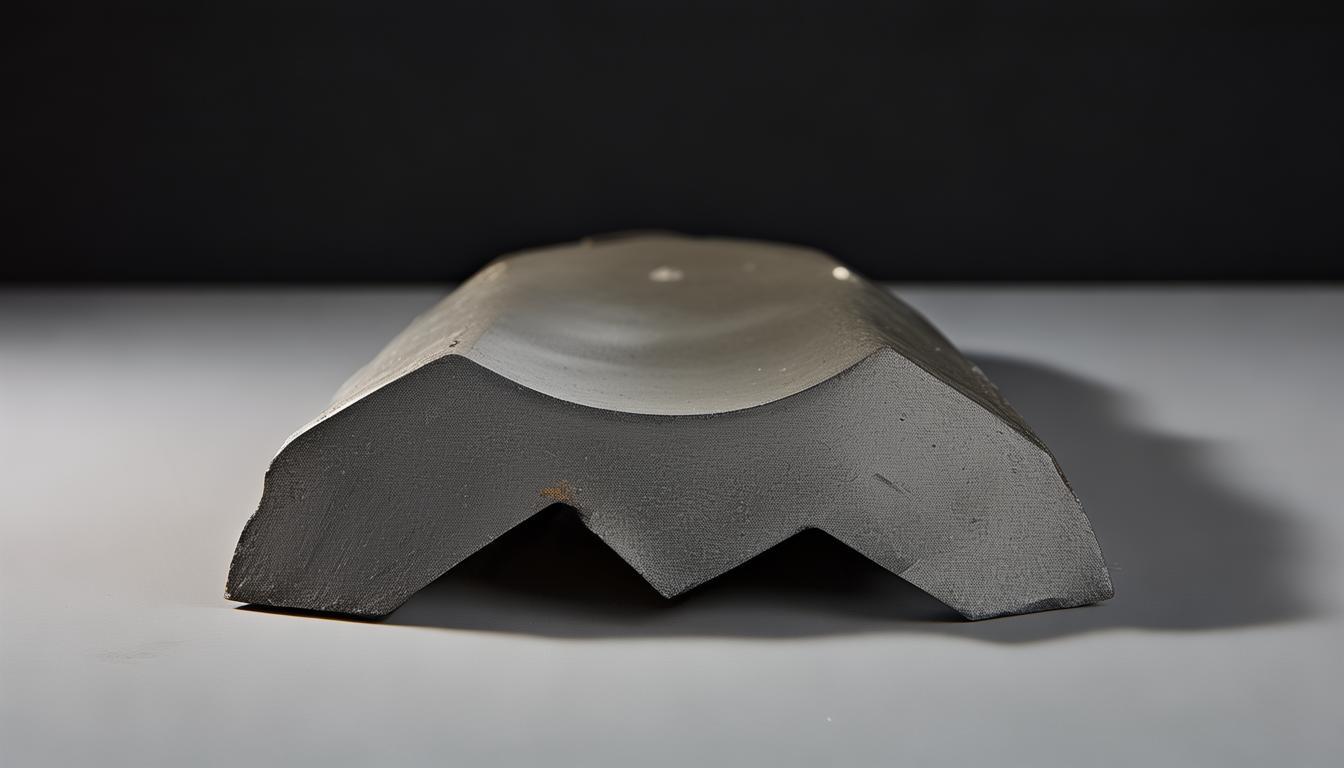

a,在冲头与产品接触面上开槽。

针对那些尺寸较大但外形不规则的冲头,我们可以在其中心部位开凿一个凹槽,这样做可以有效地缩小接触面积。

c,冲头磨异形。

d,在设计模具时,给冲头中间加吹气孔,通过吹气防止带料。

若冲头材料选用SKD11,设计阶段便可在冲头内部嵌入弹簧销,此举能有效避免跳屑现象的发生。

2,增加刀口对废料的摩擦力

在处理镶件或组合刀口时,可以采用披覆针技术,在刃口下方大约1毫米的位置进行“被覆”处理,以此提升废料在刀口内部的摩擦效果。

对于工艺性辅助工序,诸如侧刃、分料站刃口等,可以适当使产生的废屑形状变得更加复杂,这样做可以增强废屑在凹模内部的固定力,进而有效避免跳屑现象的发生。

3,其它

a,用吸尘器,利用吸力将废料吸走,防止跳废料。

确保冲头和刀口保持锐利,同时适量地加入冲压油,这两者对于避免废料跳起都起到了积极作用。

无论如何,导致跳过废料的原因众多,相应的预防措施亦颇为丰富。上述内容,仅是我们在实际操作与学习过程中归纳出的一些实用策略。