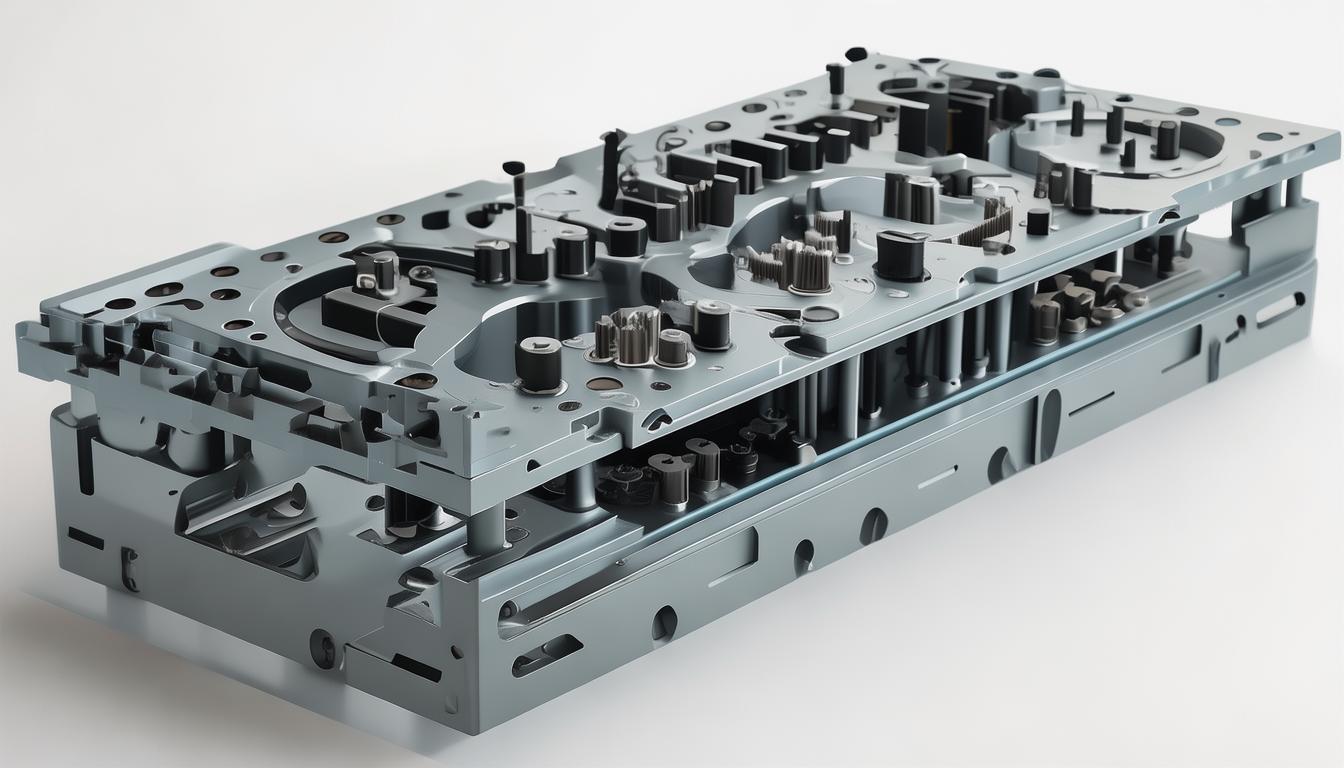

毕业设计说明书之设计题目为“垫片冲孔落料冲压模具设计及制造”,所属院系为机械工程学院,专业为机械设计制造及其自动化。学生姓名与学号未提及,指导教师为高级实验师。毕业设计(论文)完成时间为2014年5月。目录中包括冲压件零件图、冲压工艺性分析、冲压工艺方案的确定、主要设计计算、冲压设备的选择、模具结构选择、主要零部件的设计、模具总装图等内容。其中,设计计算部分涉及排样方式的确定及其计算、冲压力的计算、压力中心的确定及其相关计算、工件零件刃口尺寸的计算等。模具结构选择部分包括模具类型的选择、定位方式的选择、卸料、出件的方式选择、导向方式的选择等。主要零部件的设计部分涉及工作零件的设计,包括落料凹模设计、冲孔凸模设计、凹凸模设计等。力学性能校核部分包括弯曲应力校核、压应力校核。模具总装图展示了模具的整体结构。此外,还包括模具工作过程、参考文献和附录等内容。本文对垫片冲孔落料复合模模具的设计进行了详细介绍,实现了冲孔、落料两道工序的完成。模具设计初期需对零件进行工艺性剖析,进而明确工艺流程,并执行相关工艺运算,挑选恰当的冲压机械。随后,着手模具的具体设计。运用AUTOCAD软件绘制模具的整体装配图及零部件图,以此实现模具设计的全面完成。该模具采用倒装式结构,通过打杆将冲压件顶出,并利用弹簧驱动的卸料板来移除材料。排样设计为单排形式,通过活动挡料销和导料销进行定位和导料操作。该模架采用中间导柱圆形结构,配备压入式模柄。主要涉及冲孔、落料等工艺,属于模具设计领域。具体为复合模1,冲压件零件图设计。所用材料为65Mn,厚度为1mm,适用于小批量生产。工件简图可参考图1-1,零件简图2。此外,对冲压工艺性进行了分析,其中2.1节针对冲压件结构进行了详细分析。该工件仅包含落料和冲孔两个工序。材料65Mn,厚度t=1mm,具备优良的冲裁性能。该结构设计简洁,孔径对称,左右两侧各为10毫米,形成同心圆弧,半径同样为10毫米。在冲压件尺寸精度分析及确定方面,零件的具体尺寸精度并未提供公差范围,因此被视为自由尺寸。其位置精度介于IT6至IT8之间。根据表格查询,R10毫米为该零件的外形尺寸(非圆形),故公差精度选取IT14,经查表后,确定公差值为毫米。至于孔径10毫米,公差精度则选取IT11,同样通过查表确定其公差值为毫米。补上公差后的零件图纸如图3-1所示。图2-13展示了冲压工艺方案的选定。该零件的生产过程涉及落料和冲孔两个步骤,并提供了以下三种不同的工艺选择。第一种方案是先进行冲孔,随后进行落料,并使用单工序模具进行生产。第二种方案是落料与冲孔合并进行复合冲压,此方案需采用复合模具。第三种方案是冲孔与落料连续进行,使用级进模具进行生产。方案一的模具设计较为简便,然而却需经过两个步骤,使用两套模具,导致成本上升且生产速度较慢,无法满足中等规模批量生产的需求。相比之下,方案二仅需一套模具,不仅生产效率显著提升,而且模具的坚固性良好,制造过程亦较为简便。在冲压作业中,卸料板能够紧压板料,确保了零件的平直度,使得工件能够稳固地留在模具中,便于手动取出。方案三同样仅需一套模具,其生产速度较快,且操作过程简便易行。然而,在级进模的送料过程中,难以确保工件的位置精度,难以满足对零件较高位置精度的需求。经过对上述三种方案的详细分析和对比,我们得出结论,该零件的冲压生产应选用方案二,采用倒装式复合模设计,能够有效保障工件的位置精度。在进行主要设计计算时,首先需确定排样方式及其计算。针对该工件的具体情况,为了提升材料利用率,建议采用直排法。接着,依据材料的性能、厚度以及手工送料情况,通过查表确定搭边值。具体来说,工件边缘搭边为0.8,两工件间的搭边为1条料宽度,按照相应的公计算得:其中,B代表条料宽度,D代表工件长度,条料公差值和侧边搭边值也需考虑在内。根据数据,尺寸等于0.4毫米。参照图5-1的排样图,采用正向推进的方式。两个零件之间的移动间距S设定为21毫米。在图4-1中可以看到排样图,而在4.2节中,我们将对冲压力进行计算。这一计算的主要目的是为了挑选合适的压力机、设计模具并测试模具的承压能力。所选压力机的吨位应当超过计算出的冲裁力,以确保满足冲裁作业的需求。在计算落料力时,(查表所得),指的是周长。2)对于冲孔力与卸料力,需选取0.05的数值(可参照表格)。4)在推废料力方面,取值为0.055,同时注意高度h应设定为4毫米。5)总冲压力为4.3,确定压力中心位置及其相关计算是关键。模具压力中心,即在冲压过程中,所有冲压力的合力作用点所在的位置。为确保压力机和模具能够正常运行,必须使冲模的压力中心与压力机滑块的中心对齐。针对配备模柄的冲压模具,其压力中心应沿模柄的轴线定位。若不如此操作,会导致冲模与压力机滑块承受不均匀的载荷,进而加剧滑块与导轨之间的磨损,加快模具导向部件的损耗,并缩短模具及压力机的整体使用寿命。参照图5-2所示,构建x-y坐标系,该工件呈现对称形状,其几何中心即为压力中心所在。换言之,该零件的压力中心正位于坐标原点A(0,0)。图4-24.4中,工件零件刃口尺寸的计算经过分析,发现该零件的形状相对简单。在加工过程中,为了保证所需的精度,落料凸模与凹模采用了线切割配合法。落料部分是以落料凹模作为基准进行计算,而落料凸模则是按照间隙进行配制。至于冲孔部分,其计算基准是冲孔凸模,冲孔凹模同样按照间隙进行配制。简而言之,这里的基准是落料凹模和冲孔凸模,而凸凹模的配制则是基于间隙原则。依据工件的具体需求,选择实施小间隙的冲裁工艺。通过查阅表格,结合材料的特性及其厚度,我们可以确定。首先,孔的冲裁刃口尺寸计算需参照孔径、材料厚度以及公差,从表中获取凸凹模的偏差数据;其次,通过表格查询,我们得到相应的数值。校核过程中,我们发现在上式课中得出的凸、凹模公差不满足要求的条件,尽管差距并不大,我们可以对其进行如下调整:0.4()等于0.4乘以0.036,结果为0.0144()。依据表中的公式,我们将调整后的公差值代入计算,得到凹凸模刃口尺寸。接下来,我们查看落料凹模尺寸,并从表中获取凸凹模偏差值。校核过程中,我们发现依据该公式计算得出的凸模与凹模公差虽未满足预定要求,但差距并不显著,因此可作如下调整:将落料凸模的尺寸依照凹模尺寸进行配置,在线切割时保留双边间隙,具体数值为0.09毫米(每边0.045毫米)。至于冲压设备的选择,依据先前计算得到的冲压力,我们决定选用型号为J11-250的单柱固定台压力机。公称压力为250KN,滑块行程达70mm,每分钟行程次数为80次,最大封闭高度为310mm。模柄孔尺寸为直径x深,工作台尺寸为320x530mm,工作台孔尺寸为6。在模具结构选择方面,根据冲压工艺分析,我们决定采用复合模冲裁,将凸凹模安装在模具下方,因此该模具属于倒装式复合模。6.2 在选择定位方式时,鉴于该模具所使用的材料特性,故决定采用导料销来控制材料的送进方向,同时未设置侧压装置。此外,通过活动挡料销来精确控制材料的送进距离。6.3 在考虑卸料和出件方式时,由于加工的工件材料厚度仅为1mm,较为轻薄,因此在冲裁后,凸凹模上的工艺废料将通过弹压卸料板进行卸除。至于工件,则采用上出件方式,即工件被压入凹模后,利用上模的打料机构将其推出。模具的定位精度要求并不严格,因此选择了中间导柱模架进行导向。该模具的上部主要由模柄、上模座、垫板、凸模固定板、凸模、凹模等部件构成。而模具的下部则由下模座、凸凹模、卸料板等部件组成。在卸料方面,采用的是弹性卸料方式,弹性元件为弹簧。冲孔过程中产生的废料通过漏料空漏出。完成冲孔后,成品件需手动取出。主要零部件的设计涉及多个方面,其中7.1节是关于工作零件的设计。在7.1.1节中,特别提到了落料凹模的设计。由于需要在落料凹模内部设置推件块,因此选择了直刃口结构。根据零件的料厚,通过查表得知直刃口的高度应为6mm。进一步地,根据凹模的高度和壁厚的计算公式,可以计算出凹模的高度。在这个公式中,k代表凹模厚度系数,通过查表得到k的值为0.35。同时,工件的最大宽度为20mm。因此,在计算时,我们选择了相应的参数值。凹模的壁厚以及总长度,均需依照国家相关标准来确定。对于凹模的总宽度,其尺寸的标准化同样需遵循统一的标准。在凹模板上,需精确确定螺钉与销钉的数量及分布。依据模板的具体尺寸,通过查阅相关表格,可以得知所需的螺钉和销钉数量,以确保凹模与其它零件之间连接的稳固性。具体的设计简图可参考图7-1。图7-1所示的凹模7.1.2冲孔凸模,从冲压零件图中可以观察到,仅有一个圆形凸模,该凸模为B型圆凸模,并已固定在凸模固定板上。在冲模中,不论凸模的断面形状如何,其基本构造都包含安装部分和工作部分两大组成部分。此外,还需考虑凸模的修磨量以及固定模与卸料板之间的安全距离等因素。凸模与凹模固定板的间隙标准统一,针对倒装式复合模具,圆孔凸模的结构尺寸按照公式计算,其中凸模固定板的厚度等于卸料版厚度加上附加长度,此长度涵盖了凸模的修正量等因素。通常情况下,凸模的尺寸可参照图7-2进行确定。图7-2展示了凸模的尺寸。在凹凸模中,内形刃口起到冲孔凹模的作用,而外形刃口则执行落料凸模的功能,均按照各自的设计要求进行。刃口尺寸的计算已经完成。此模具为倒装式复合模具,其凸凹模通过固定板固定在底座上。在7.2节中,对工作零件的力学性能进行校核,这主要涉及小凸模端面的接触应力以及凸模在失稳前的最大长度。在7.2.1节中,进行弯曲应力校核时,需考虑允许的凸模最大自由长度、凸模的最小直径以及冲裁力等因素,从而确保刚度符合要求。在压应力校核过程中,依据公式,考虑到凸模的最小直径,因此设计是恰当的。在7.3节中,对于固定零件的凸模垫板和固定板,其圆形凸模承压面的压应力需按照特定公式进行计算,其中涉及到凸模固定板。通过查阅表格,得知凸模固定板的厚度为14毫米。鉴于此,有必要增加凸模垫板。进一步查阅表格,发现垫板的厚度为6毫米。在模具结构设计时,需在卸料板的送料方向上配置两个导料销以实现侧向定位,导料销的高度应参照表格选取3,并在卸料板压紧动作之前完成其导正操作。鉴于材料厚度及装配后卸料板下方超出凹凸模端面1毫米,因此需在凹模平面相应位置钻出导正销头部的沉孔。此外,挡料销应选用活动式挡料销。料件进入过程中,依靠卸料板上安装的两个导料销进行侧面定位,确保板料的垂直度在送入过程中得到维持。板料的一端装有可动挡料销,在非工作状态时,挡料销因弹簧作用而抬起,便于进行定位;而在工作状态时,挡料销被压缩,其上端面与板料保持平行。7.5节关于卸料零件的设计,其中7.5.1节专门讨论卸料板的设计。卸料板的周界尺寸与落料凹模的周界尺寸保持一致,通过查阅相关表格,我们得知卸料板的厚度应为12毫米。此外,卸料板是用45号钢材料制成的,并且经过淬火处理,其硬度与凹模相当。7.5.2 选择卸料弹簧时,需注意以下两点:首先,卸料弹簧所应具备的卸力,已通过前述计算得出;其次,卸料弹簧的高度需考虑多个因素,包括预压缩量取6mm,工件材料厚度为1mm,冲裁时凸模进入凹凸模的深度为1mm,模具维修时的刃模量取2mm,以及模具开启时卸料高出凹凸模1mm。综合这些因素,弹簧的最大压缩量可计算得出。在工作状态下,弹簧的压缩量按最大压缩量的30%进行计算,据此可确定弹簧的自由高度。在凸模对板材进行切割之前,弹簧已经完成了4次的压缩,这相当于其自由高度的12.5%,满足设计标准。因此,我们选择了圆柱形的螺旋压缩弹簧来使用。7.6 模架及相关组件采用滑动导向设计,具体包括中间导柱模架(依据GB/T 2851.5-1990标准),上模座(参照GB/T 2855.2标准)及下模座(同样遵循GB/T 2855.2标准),凸模固定板,凹模尺寸规格,凹凸模,导柱(按照GB/T 2861.1标准),导套(依照GB/T 2861.3标准),卸料板等。此外,还需注意模具的闭合高度。模具总装图展示,模具工作过程如下:在冲床上安装模具后,首先启动机床进行试运行,确保模具和机床运行正常,方可进行冲压作业。随后,人工将条料送入模具正面,条料侧面紧贴导料销7,前段紧靠活动挡料销23,以此进行第一个零件的冲裁。接着,利用落料后的条料侧边,再次紧靠活动挡料销23,进行下一个零件的冲裁。在冲裁作业中,冲压出的零件会被固定在凹模内,随后通过刚性推件装置将其移出。每次冲压后,工件都会落在卸料板上,此时需要人工使用夹钳(磁性钳)将其取出。在此过程中,还需留意废料是否顺利滑落,并迅速清理掉落废料,以免堵塞废料底孔,引发模具故障。武先民、刘厚才、蒋海波合著的《冲压模具设计指导》一书,由国防工业出版社出版于2010年;王树勋等人编写的《模具实用技术设计手册》(第二版),则是由华南理工大学出版社在2003年发行的;此外,赵伟阁也撰写了关于模具设计的著作。西安,由西安电子科技大学出版社出版,2006年4月,作者胡凤兰所著的《互换性与技术测量基础》第二版;北京,高等教育出版社出版,2010年5月,大连理工大学工程图学教研室编写的《机械制图》第六版;北京,高等教育出版社,2007年6月,模具标准汇编编委会编纂的《模具标准汇编》;中国标准出版社,2011年7月,徐灏所著的《机械设计手册》及其附录。