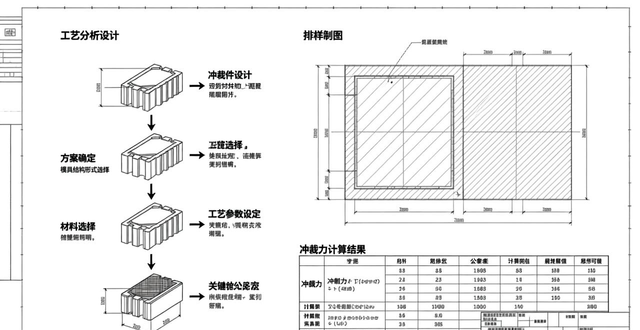

冲压模间隙

冲压模具间隙的计算需要考虑板材的厚度和材料的型号。 对于大部分铁板材料,当厚度T在0.5mm至3mm之间时,通常采用16%的间隙系数进行计算。 对于软料,如铜、铁、铝,厚度T在0mm以下时,间隙系数增加4%;0mm至0mm之间时,增加5%T;厚度超过0mm时,增加7%T。

五金冲压模具的间隙设定至关重要,它直接影响产品的质量和生产效率。一般而言,间隙的确定需要考虑材料的厚度。对于不同的材料厚度,推荐的间隙范围也会有所不同。比如,如果材料厚度为1毫米,推荐的间隙大约在0.08毫米左右,即百分之八的比例。

冲压模具间隙,要根据板材的厚度,材料的型号等来确定。大部分铁板材料T=0.5mm-3mm都采用%16来计算,意思就是板材的厚度*%16,这个很通用。软料:铜,铁,铝,0以下用单+4%。0以上到3。0用单+5%T,0以上用单+7%T,硬料:不锈钢,含碳量高的钢1。0以下用单+5% 0以上到3。

冲压模刀口冲间隙怎么算

1、在冲压模具制造中,确定刀口冲间隙是一项关键步骤。通常,刀口单边间隙的计算方法是将材料厚度与材料系数相乘。例如,对于0.5毫米厚的铜材料,如果采用5%作为材料系数,那么单边间隙计算如下:0.5毫米乘以5%,即0.025毫米。这意味着双边间隙为0.05毫米。材料系数的选择依据材料种类和性能的不同而有所差异。

2、材料厚度乘以材料系数等于刀口单边间隙。、比方0.5厚的铜,材料系数可以取4%-6%,那么0.5*5%=0.025,就是刀口的单边间隙。

3、冲压模具的刀口尺寸,如果是落料模,刀口尺寸按照凹模尺寸作为基准计算,冲裁间隙放在凸模上。也就是说,凸模的尺寸=凹模的尺寸-冲裁间隙;如果是冲孔模,则刀口的尺寸按照凸模作为基准来计算,冲裁间隙放在凹模上。也就是说,凹模的尺寸=凸模的尺寸+冲裁间隙。

4、假设材料厚度为0.5mm,铁材情况下,冲头与刀口单边间隙建议取0.03mm。内孔是冲孔,按照以冲头尺寸为基准的原则,三个圆孔尺寸分别设定为08mm、16mm、10mm。那么下模刀口孔径分别为14mm、22mm、16mm。

测量冲压零件带包边面修边和间隙怎么测量

使用游标卡尺:游标卡尺是一种测量长度和宽度的工具,可以用来测量冲压零件的带包边面的宽度和修边的宽度。使用厚度计:厚度计是一种测量物体厚度的工具,可以用来测量冲压零件的厚度。使用塞尺:塞尺是一种测量长度和宽度的工具,可以用来测量冲压零件的间隙。使用精密度量具:如千分尺、万分尺等,可以测量出冲压零件的更精细的尺寸和形位公差。

拉延:形成零件的主要形状,并通过形变强化获得强度和刚度。修边:切除多余辅料,如拉延筋、工艺补充面。冲孔:在冲压零件上打孔,对复杂车门内板模具需冲多个高精度孔。翻边:将零件四周的边翻起,为后续包边或装配提供便利。FMEA分析方法:采用新版AIAGVDA“七步法”进行冲压件制造过程的PFMEA分析。

测量和剪裁:使用尺子或卷尺测量物品边缘的长度,并根据测量结果在包边带上留出足够长度。然后使用剪刀将包边带剪裁成与物品边缘相同长度。夹住包边带:将剪裁好的包边带对折,并夹住物品的边缘。确保包边带的边缘与物品边缘完全对齐。

测量并切割边角线:根据房间墙面的实际尺寸,准确测量并切割所需的边角线。定位并划线:将墙面所需的边角线贴在水平线的下方,确保边角线上边对准水平直线。在边条线的孔内划记号,孔距一般为10~15cm。打孔:使用电锤以划线十字为中心点打孔,孔径为4mm,孔深约2030cm。

方法一:无痕拼接法。先把裤子原边完整裁剪下来,测量好需要修改的裤长并做好标记。将裁剪后的裤边与修剪好长度的裤管进行细致拼接,使用与裤子颜色相近的线,采用细密的针法,如暗针缝法,从内侧将两者缝合,确保正面几乎看不到缝线痕迹,从而保留原边且较为美观。方法二:包边缝合法。

装修墙面包边对角切割的方法如下: 准备工具: 尺子:用于精确测量。 铅笔:标记切割线。 木板:作为辅助工具,确定对角线角度。 电锯:用于切割木板和瓷砖。 测量对角线长度: 使用尺子测量两面相对墙的对角线长度,确保数据准确,以便后续切割。

冲压件间隙大的毛刺与间隙小的毛刺有什么区别,肉眼如何分辨?谢谢_百度...

1、冲压件间隙大的毛刺与间隙小的毛刺主要有以下区别,肉眼分辨的方法如下:区别:间隙大的毛刺:形态:又高又厚,圆角大,拱弯明显。断面质量:断面斜度增大,光亮带窄,断裂带宽,整体质量不理想。间隙小的毛刺:形态:尖锐且挤出,可能形成在表面上的小突起。

2、冲裁间隙对于断面质量影响较大。当冲裁间隙适当时,凸、凹模刃口附近产生的裂纹在冲裁过程中能重合,此时尽管断面与材料表面不垂直,但还是比较平直、光滑的。而且毛刺较小,制件的断面质量较好。如图(中)所示。当冲裁间隙过小时,变形区内弯矩小、压应力成分高。上、下裂纹不重合。

3、在冲压产品中,尺寸精度与模具质量、成本息息相关。冲压件断面质量的高低,直接影响着产品的尺寸精度。断面通常分为塌角、光亮、断裂、毛刺四部分,其中光亮带的大小是确保尺寸精度的关键。冲裁间隙是影响断面质量的主要因素。

4、冲裁间隙太大、太小或不均匀;冲模工作部分刃口变钝;凸模和凹模由于长期的受振动冲击而中心线发生变化,轴线不重 合,产生单面毛刺。

5、毛刺方向在板料断裂方向。冲孔零件毛刺在凹模一方,落料零件毛刺产生在凸模一方;由于凸凹模间隙的存在,材料被拉断时在分离方向超出板料厚度的毛边部分通常被称为毛刺(或批锋)。冲裁间隙是影响毛刺问题的直接原因,而冲裁间隙的精度主要取决于数控加工工艺。

6、在冲压过程中,毛刺是常见的问题,其产生原因多样,其中较为显著的因素包括凸、凹模之间的间隙不当或不均匀,以及刃口由于磨损等原因变钝。要有效减少毛刺,可以通过多种措施进行改善:首先,确保模具的加工和装配精度至关重要。具体来说,需保证凸模的垂直度和承受测压的刚性,整个模具应有足够的刚度。