冲压的拉伸计算公式?

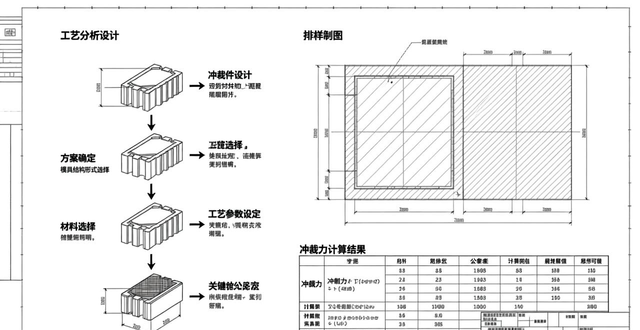

冲压拉伸力计算公式,拉伸过程的变形特点是从坯料的大截面积变成小截面积的筒形件。 所谓的拉深系数,即每次拉深后的截面积与拉深前的截面积之比: 即 m=An/An-1 m——拉深系数 An——拉深后的截面积(mm) An-1——拉深前的截面积(mm) 对于筒形件的拉深系数。

拉伸凹模的R角选择也有特定计算公式,即毛坯的相对厚度t除以D0(直径)乘以100。 例如,如果料厚为0mm,D0为100mm,计算公式为1/100×100 = 1,得出的值为2到1时,不带法兰的零件的R角应为6到8t。 当计算公式的值为1到0.3时,R角应为8到10t。

一般拉伸是按不变薄,是按面积相等的原则计算拉深毛坯尺寸计算的,计算时使用毛坯面积等于拉深 件的表面积。毛坯直径d:式中F表示拉深的、总面积。计算时,拉深尺寸去材料厚度中间尺寸计算,当料厚在0.5mm以下是,可直接用外径或内径计算。

折弯系数公式表达为:BA = P(R + KT)A / 180。在这个公式中:- BA 代表折弯系数;- R 表示内侧折弯半径;- K 表示K-因子,即 t / TT,其中t是材料厚度,TT是内表面到中性表面的距离;- A 表示折弯角度,即材料经过折弯形成的角度;- P 即π(简写pi),其值为14。

你所说的R角,指的是零件底部的R角,还是拉伸模具凹模口部的R角?一般来说,拉伸凸模的R等于凹模的R,而凹模的R角的确定则应等于t/D0×100 =2~1时,R角等于6~8t;t/D0×100 =1~0.3时,R角等于8~10t;t/D0×100 =0.3~0.1时,R角等于10~15t 。

顶件力和压料力通常取自由弯曲力的30%至80%,计算公式为:Q=(0.3~0.8)P自(单位为牛顿)。在拉伸力与压边力的计算中,考虑了使材料变形的拉伸力以及压边力。拉伸力根据危险断面上的拉力必须小于材料的强度极限的原则计算。

什么是金属冲压拉伸?

冲压和拉伸是金属加工中常用的两种方式。冲压是利用冲压机将薄板金属冲压成所需要的形状,而拉伸则是利用机械设备使金属拉伸成细丝或者薄板。因此,冲压更适合制造大批量、较复杂的零件,而拉伸则更适合制造细丝、弹簧等细长形状的制品。可以说,在于使用场景和应用范围。

金属冲压拉伸是金属加工技术中的一种,其基本原理在于工具与工件接触时,摩擦力的产生。这种摩擦力,即外摩擦,是在工件与工具接触面上形成,阻碍金属的流动。由于摩擦的存在,工具会因此产生磨损,而工件则可能受到擦伤。这种摩擦作用还可能导致金属变形力的增加,进而引起金属变形不均匀。

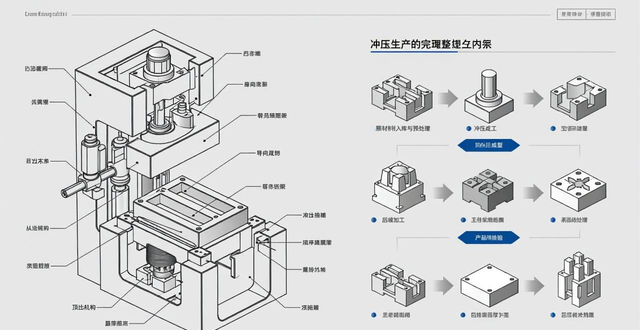

拉伸冲压是一种金属成形工艺方法。以下是关于拉伸冲压的详细解释:工作原理:拉伸:将金属材料拉伸成薄轮廓。冲压:将拉伸后的材料冲剪成所需的形状。适用材料:拉伸冲压可用于各种金属材料,如铝、钢、铜等。应用领域:广泛应用于汽车、电器、航空航天和建筑行业等。

冲压:利用冲压机将薄板金属冲压成所需的形状,适合制造大批量、较复杂的零件。拉伸:利用机械设备使金属拉伸成细丝或薄板,更适合制造细丝、弹簧等细长形状的制品。模具需求:冲压:需要模具,且模具制造通常需要较长时间,但一旦模具制成,生产效率较高。拉伸:不需要模具,因此生产更加迅速和灵活。

请问冲压件起皱的具体原因及控制有哪些呀?

1、冲压件起皱是一个常见的质量问题,主要由以下原因引起:首先,冲压件的拉伸深度过深,会导致制件在走料过程中板料流动过快,从而产生起皱现象。其次,冲压件在拉伸过程中凹模R角过大,使得凸模无法有效压住料,造成板料流动过快,进而形成起皱。

2、当金属呈放射性状经过拉伸环向内流动时,产生的压缩力可能会导致皱纹发生,夹具会阻止这种皱纹的发生。金属流动的不均匀或者没有拉伸环的支撑,皱纹就会开始产生。薄的材料比厚的材料更需要固定力。

3、冲压过程中还可能出现起皱和拉裂等缺陷。起皱是由于材料的局部应力过大,而拉裂则是材料断裂。这些缺陷会影响冲压件的质量和性能,需要采取相应的工艺措施进行预防和控制。在冲压工艺中,模具的齿形设计也很重要。平齿和尖齿是两种常见的模具齿形。

4、下屈服强度Rel 下屈服强度Rel小、材料容易变形,则变形抗力小,所需变形力小。在压缩类变形时,因易于变形而不易出现起皱,弯曲变形后回弹也小。屈强比Rel/Rm 屈强比对冲压成形影响比较大,屈强比小,说明Rel小而Rm大,允许的塑性变形区间大,即易于产生塑性变形而不易破裂。

用压力不足的压床进行冲压件拉伸会出现什么情况会否损坏压床

1、拉伸的高度通常无法满足图样规格要求,拉伸件根部的R角可能会变得过大,但这并不会对压床造成损坏。

五金冲压拉伸模产品真圆度不良有哪些原因?

直接使用方块料,造成拉应力不均匀。凹模口R角不均匀。间隙不均匀。排气孔设置不良,太少或位置不对。凸凹模加工精度低。

一般拉伸是按不变薄,是按面积相等的原则计算拉深毛坯尺寸计算的,计算时使用毛坯面积等于拉深 件的表面积。毛坯直径d:式中F表示拉深的、总面积。计算时,拉深尺寸去材料厚度中间尺寸计算,当料厚在0.5mm以下是,可直接用外径或内径计算。

导柱的圆度是有很高的要求的,打中心孔主要是为了能使用外圆磨床研磨外径,因为使用外圆磨床研磨外径的时候要用顶尖顶住中心孔使导柱旋转才可以研磨。

(四)表面粗糙度 一般与传动件相配合的轴径表面粗糙度为Ra5~0.63μm,与轴承相配合的支承轴径的表面粗糙度为Ra0.63~0.16μm。轴类零件的毛坯和材料 (一)轴类零件的毛坯 轴类零件可根据使用要求、生产类型、设备条件及结构,选用棒料、锻件等毛坯形式。

不锈钢冲压拉伸件工艺求助

1、工艺步骤:冲一底孔:首先,需要在不锈钢材料上冲制一个底孔,为后续的翻边和冲切操作打下基础。翻边操作:接着进行翻边,即将底孔的边缘向材料内部或外部翻折,形成所需的形状和结构。冲切加工:最后,根据设计要求进行冲切,切除多余的材料,得到最终的不锈钢冲压拉伸件。

2、应该先冲一底孔,然后翻边,最后冲切。孔大小可以计算的。高度也不一样是翻边模具间隙一边大一边小。模具没装配好。或压料力不均匀。一边毛刺过大是冲切模具间隙一边大一边小。模具没装配好。想消除毛刺,要用慢丝切割。想提高模具寿命需用:DC53,不锈钢模具专用材料。

3、在加工不锈钢脸盆时需要使用的设备有落料用的冲床、模具;拉伸用的双动液压拉伸机、拉伸模具;卷边用的卷边机或车床等。如果不锈钢盆需要补漏,还要用到“氩弧焊”。用拉深工艺,在液压机械或冲压机械上通过拉深模具拉深成型。大概是用比较薄的不锈钢板用冲压技术加工出来的。不锈钢脸盆用拉深工艺。

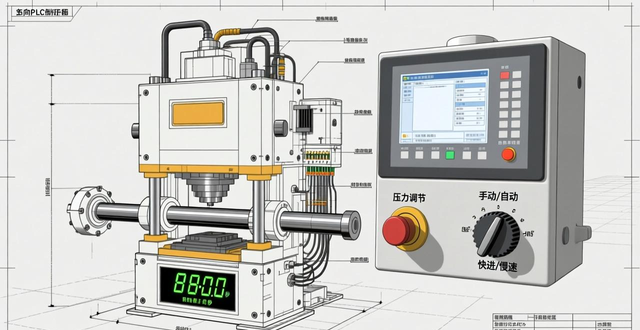

4、冲压拉伸工艺应结合设备、人员等实际情况,选择和设计出技术先进、经济上合理、使用安全可靠的工艺方案。

5、不锈钢板需使用高油膜强度和抗烧结性的拉伸油。 工艺类型确定 - 选择工件表面的合理工艺方法,根据精度和粗糙度要求确定最终工艺,再确定准备工序。- 基本工艺包括落料、冲孔、弯曲和拉深等。落料和冲孔是分离工序,弯曲和拉伸用于形成杯形或盒形件,注意工件弯曲时需适当圆角以防止开裂。

6、五金冲压拉伸成型作为主要的冲压工序之一,应用非常。用拉伸工艺可以制成各种圆筒形、矩形、阶梯形、球形、锥形、抛物线形及其他不规则形状的薄壁零件圆带凸缘(法兰)圆筒产品的拉伸。