冲压模具的结构,一清二楚!

结构:上模通常采用折刀嵌入,下模有滚轮配合打板。预压量:预压量为13毫米。定位孔:采用弹簧销保持稳定。气垫结构:在大行程时增强压料力,需注意气垫板厚度和顶杆的稳固性。此外,还有翻板结构、V折、悬臂、断差、侧推和N折等各式各样的模具结构,每一种都是针对特定工艺需求进行的创新设计。

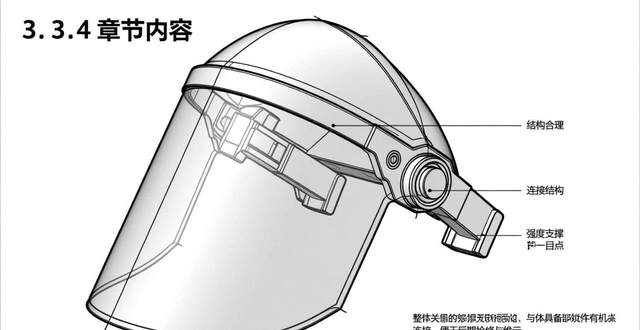

冲压模具结构详解 冲压模具的核心由几个关键部分组成,包括上盖板、上模座、上垫板、夹板、脱垫板、脱料板、下模板、下垫板和下模座。上盖板主要平衡脱料弹簧的压力,确保模具协调性,材质为45#,加工需用铣床和磨床。上模座承载外导套和限位柱,厚度与卸料弹簧长度相关,加工涵盖多种机种。

还有放电、线割、CNC,你知道他们是干什么的吗?各自的加工精度又能达到多少?什么时候该用哪个,这个要一清二楚。方便修模的时候可以灵活选用,节省时间,提高修模效率。总之,就这么多了,模具工作原理懂了之后就什么都不怕了,模具坏了也立马就能想到可能是哪里出了问题、该动哪里等。

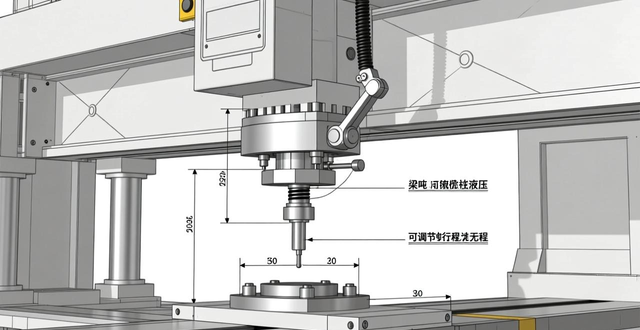

有时,二次看可能还搞不清楚该元件的作用,要多看 数控机床等以后消化后再写上。因此,刚才讲到的启动液压泵电机1M,也应清楚标明是PLC的哪一外输出带动接触器1A1动作的,要做到来龙去脉,一清二楚。

冲压模具常见问题与维修方法

冲压模具的非自然磨损失效,例如非关键零件的破坏,以及小凸模折断、凸模镦粗变短、凹模板开裂、冲裁刃口崩裂等故障,大部分可以通过维修的方法使其完全恢复到正常状态,重新投入冲压生产。

毛病出得最多的是“批锋”,即毛刺。一般是烧氩弧焊,这是最好的方法了,从维护模具的角度上来讲。如果产品比较粗糙及毛刺较轻微,当可用铲法,即是将凹陷部位铲高它。模具损坏是指模具开裂、折断、涨开等,处理模具损坏问题,必须从模具的设计、制造工艺和模具使用方面寻找原因。

对策为研修刀口、控制凸凹模加工精度或修改设计间隙、清理模具、调整冲裁间隙、更换导正销、更换导柱、导套、重新调整送料机、重新调整闭模高度、研磨或更换脱料镶块、减小凹模刃口的锋利度、增加凹模直刃部表面的粗糙度(被覆)、采用吸尘器吸废料、降低冲速、减缓跳屑。

冲压模具的日常维护需细心、耐心,切忌盲目。打开模具,对照料带,检查模具状况,确认故障原因,找出问题所在,再进行清理,方可拆模。拆模时要确保受力均匀,特别是脱料弹簧在固定板与卸料板之间的结构,拆卸脱料板要保证脱平衡弹出,避免模具内凸模断裂。凸凹模拆卸时应留意模具原有的状况,以便后续复原。

日常生产应注意收集保存原始的模具较佳状况时的料带,如后续生产不顺畅或模具产生变异时,可作为模具检修的参考。另外,辅助系统如顶料销是否磨损,是否能顶料,导料梢(正钉)及衬套是否已磨损,应注意检查并维护。

当冲压模具进行90度折弯时,可能会出现折弯角度过大或过小的问题。 角度超过理想值被称为外张,而角度不足则被称为内张。 这个问题实际上涉及到模具间隙的控制和材料折弯后的回弹问题。 调整模具间隙和控制材料回弹是模具维修中的常见任务,通常由经验丰富的调模师或模具工程师来完成。

冲压模冲头与脱料板间隙是多少

冲压模具中的弹压卸料板在不同厚度的材料加工中,其单面间隙设定有所不同。对于料厚小于0.5毫米的情况,推荐的间隙设定为0.05毫米,以确保材料能够顺利通过而不发生卡滞。当材料厚度介于0.5毫米到1毫米之间时,建议将间隙调整至0.1毫米,这样可以更好地平衡加工过程中的压力和材料的通过性。

根据材料厚度的不同,有如下推荐值:当材料厚度小于0.5毫米时,推荐的间隙值为0.05毫米;当材料厚度介于0.5毫米至1毫米之间时,推荐的间隙值为0.1毫米;而当材料厚度超过1毫米时,推荐的间隙值则调整为0.15毫米。

一般的冲头根据线径倒适当的R角,脱料入子在五金端子模里面作用是比较大的,一般间隙在单边+0.003左右,可以把入子可能擦到脱料入子的角避出去,称之为避角,下模入子一般间隙在+0.01,是不需要避的。冲模:冲模,在新产品试制和小批量生产冲压件中,已普遍采用了简易冲模结构。

综上所述,导柱与导套的间隙无需特别调整,由厂家提供;脱料板的间隙应控制在0.2毫米至0.5毫米范围内;凹模与凸模的间隙需依据钢材厚度的8%至12%来设定。固定板的安装则要确保其与模具组件之间的紧密配合。

导柱与导套属于滑配,这个间隙不用你放,有得卖的,买来直接用,脱料板的间隙放到0。2MM~0。

不锈钢材质较硬按料厚12%取间隙(双边),一般取2类间隙,即间隙值取材料厚度的8-12%(双面),如果是1mm,那么双边间隙可取0.1mm。间隙对冲裁力的影响冲裁间隙对冲裁力的影晌规律是间隙越小,变形区内压应力成分越大,拉应力成分越小,材料变形抗力增加,冲裁力就越大。

冲模的冲头配脱料板入子间隙怎么放

1、一般的冲头根据线径倒适当的R角,脱料入子在五金端子模里面作用是比较大的,一般间隙在单边+0.003左右,可以把入子可能擦到脱料入子的角避出去,称之为避角,下模入子一般间隙在+0.01,是不需要避的。冲模:冲模,在新产品试制和小批量生产冲压件中,已普遍采用了简易冲模结构。

2、在进行线切割冲模设计时,间隙的选择至关重要。通常情况下,可以按照0.01mm的间隙来切割凹模、卸料板、固定板和凹模,确保整体结构的准确性和稳定性。然而,当所加工的材料厚度极薄时,这种间隙可能需要进一步减小。然而,如果间隙设置得太小,卸料板将无法在凸模上顺畅滑动,影响加工效率和成品质量。

3、可以按照0.01mm的间隙将凹模、卸料板、固定板、凹模一次切出来,所冲的料太薄,按道理间隙应该取得再小些,但间隙如果再小的话,卸料板就无法在凸模上滑动了。凸模固定板虽有0.01mm的间隙,在装配时,用捻子捻一下,捻紧就可以了。

4、脱料板:全部紧滑配(+0.003/S)下模:入子孔紧滑配(+0.003/S),折弯入子滑配,固定销同夹板,浮升销孔滑配(+0.01/S),冲孔则按冲材料厚,公式,铁料(包括不锈钢之类):间隙=厚料*5%;铜料,间隙=料厚*4%,铝材,间隙=料厚*5%。冲纸料或溥膜(PVC之类)按+-0配。

5、至于脱料板,所有部件均为紧滑配,滑配量为+0.003/S。下模部分,入子孔紧滑配为+0.003/S,折弯入子同样紧滑配,固定销则与夹板相同,浮升销孔滑配为+0.01/S。

6、不锈钢材质较硬按料厚12%取间隙(双边),一般取2类间隙,即间隙值取材料厚度的8-12%(双面),如果是1mm,那么双边间隙可取0.1mm。间隙对冲裁力的影响冲裁间隙对冲裁力的影晌规律是间隙越小,变形区内压应力成分越大,拉应力成分越小,材料变形抗力增加,冲裁力就越大。

冷冲模具里面的脱背板是什么?

脱背板就等同于垫板,只是他是用在脱料板后面的垫板。他主要作用是用来挡住脱料板镶件的。不然的话,模板冲压时脱料板上镶件就会向后活动。如果脱料板上没镶件,可以不用脱背板。不知说的够不够详细。

冷冲模共有8块板 上模座,上垫板,上夹板 脱背板 脱板 下模板 下模垫板 下模座。其实,还有模脚等。等高套筒对应的孔径分别为:M6-直径9 M8-直径11 M10-直径13 M12-直径16 这个现在也不算标准件,很多自己加工。比如,米思米的M8的等高套筒过孔要做到14。

成型工艺要分两部分,一是刹车片背板的冷冲压成型;二是摩擦材料与背板的粘接热压成型,摩擦材料与背板的粘接热压成型还分两种,一是先将摩擦材料热压成摩擦块,然后再与背板粘接热压,二是粉状摩擦材料倒进模具型腔与背板粘接热压成型。成型所用的设备有冲床(压力机),热压机(有很多种)。