冷、热冲压的优缺点,现在热冲压是否更先进些?

尽管热冲压工艺在某些特定领域仍有一定的优势,但总体而言,随着技术进步和生产需求的变化,冷冲压工艺因其更高的生产效率、更佳的产品质量和更简便的工艺流程,显得更为先进。然而,这并不意味着热冲压工艺已经过时,因为不同的应用场景和需求决定了两种工艺各有其适用范围。总的来说,冷冲压和热冲压各有特点,适用场景也不同。

热冲主要是针对较厚(11MM以上)和异形3D的产品,比如做大力钳,钢剪刀,扣具,钢铁榔头,等等,为了增加坯料的可塑性,和考虑到产品的结构,质量和模治具的寿命等著多原因对坯料进行了局部或全部加热处理,称为热冲,因工艺复杂,安全隐患多且效率低下,所以应用范围比较小。

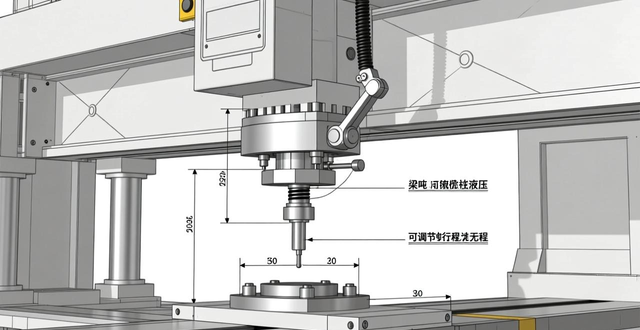

金属材料在加热后强度降低,冲压所需工艺力降低,故而对冲压设备吨位和模具材料强度要求也降低,热冲压适合用于厚板冲压和高强板冲压这类对冷冲吨位,模具要求过高的场合。缺点:由于原材料需要加热,故生产效率相对较低,需要特殊的设备,工艺较为麻烦,加热后的金属材料容易氧化,对制件表面质量造成影响。

冲压工艺主要分为冷冲压和热冲压两种。冷冲压是在常温下进行的制造工艺,优点是无需加热,无氧化皮,表面质量好,但存在硬化现象,严重时会使金属失去进一步变形能力。热冲压则是将金属加热到一定温度范围的冲压方法,优点是可以消除内应力避免硬化,增加材料的塑性,降低变形抗力,减少设备的动力消耗。

热冲压比较少见。我们常见的冲压都是冷冲压 冷冲压:金属在常温下的加工,一般适用于厚度小于4mm的坯料。优点为不需加热、无氧化皮,表面质量好,操作方便,费用较低。缺点是有加工硬化现象,严重时使金属失去进一步变形能力。冷冲压要求坯料的厚度均匀且波动范围小,表面光洁、无斑、无划伤等。

热成型模具和冲压模具区别

1、其次,两者的形态与使用方式存在区别。冲压模具主要应用于冲剪、弯曲、拉伸等加工方式,通常由上下模具、模座和压紧装置等组成。而热成型模具则通过施加压力将原材料注入模具,实现零件成型。

2、总结: 冲压、冷锻、热锻主要区别在于加工温度和材料的塑性状态。 压铸和铝挤则主要区别在于成型方式和适用的零件形状。 每种工艺都有其独特的优点和适用范围,选择时需根据零件的形状、尺寸、材料以及生产效率等因素综合考虑。

3、有些零件由于成型时有特殊要求,模具还需使用热流道,气辅成型,氮气缸等先进的工艺。制造厂家应具备数控、电火花、线切割机床及数控仿型铣设备,高精度磨床,高精度三座标测量仪,计算机设计及相关软件等。

4、冲压模具和压铸模具、塑料模具之间的主要区别在于其应用领域和制作工艺。冲压模具主要用于金属材料的加工,通过冲压过程形成所需的形状。这类模具通常不包含浇口,因为金属材料不需要通过浇注的方式进行填充。相比之下,压铸模具则适用于金属材料的铸造过程。

5、冷挤压模具 冷挤压模具是指在冷态下将金属毛坯放入的模具,型腔内在强大的压力和一定的速度作用下,迫使金属从模腔中挤出,从而获得所需形状、尺寸以及具有一定力学性能的挤压件。挤出模具 挤出模具属于成型模具的一种,只不过出料方式是通过挤出这个动作来实现。

6、注塑模具:用于生产塑料制品。压铸模具:用于金属压铸成型。吹塑模具:用于吹塑成型塑料制品。冲压模具:用于金属板材的冲压成型。模具制造技术的重要性:产品质量:高品质的模具能确保生产出的产品具有一致性和可靠性。生产效率:高效的模具制造流程能提升生产效率,降低生产成本。

揭秘热冲压工艺成本构成?【第二期】

热冲压工艺的成本构成主要包括以下几个方面:原材料成本:铝硅镀层或裸板原料:这是热冲压工艺的基础材料,其价格会直接影响整体成本。材料利用率:通过绿色预开发区的引入和优化的排样设计,可以提高材料的利用率,从而降低原材料成本。加工成本:激光切割:时间成本受工件长度、孔数密集程度及精确定位需求影响。

面对汽车行业日益增长的成本压力,热冲压工艺可通过优化工艺来降低成本。例如,考虑在加热炉中直接进行冲裁轮廓和孔,以取消后续的激光工艺。对于批量较大且精度要求不高的产品,可以将激光切割工艺替换为post punch工艺,以提高生产效率。在选择热冲压设备时,应综合考虑零件尺寸及成本因素。

相比之下,冷冲压工艺更适合处理厚度低于10毫米的复杂或异形产品,例如IT设备、消费电子产品、汽车零件等。通过采用连续模制造技术,冷冲压能够显著提高生产效率和产品质量。此外,冷冲压工艺无需对材料进行加热,工艺流程简单,生产效率高且精度高,因此在众多行业中得到广泛应用。

热冲压模具的加工和冷冲压模具的加工一样吗

1、加工都是一样的。但是热冲压模具要考虑热了以后模具间隙是否发生变化,所以热冲压模具的加工和冷冲压基本一样。

2、相比之下,冷冲压工艺更适合处理厚度低于10毫米的复杂或异形产品,例如IT设备、消费电子产品、汽车零件等。通过采用连续模制造技术,冷冲压能够显著提高生产效率和产品质量。此外,冷冲压工艺无需对材料进行加热,工艺流程简单,生产效率高且精度高,因此在众多行业中得到广泛应用。

3、热冲主要是针对较厚(11MM以上)和异形3D的产品,比如做大力钳,钢剪刀,扣具,钢铁榔头,等等,为了增加坯料的可塑性,和考虑到产品的结构,质量和模治具的寿命等著多原因对坯料进行了局部或全部加热处理,称为热冲,因工艺复杂,安全隐患多且效率低下,所以应用范围比较小。